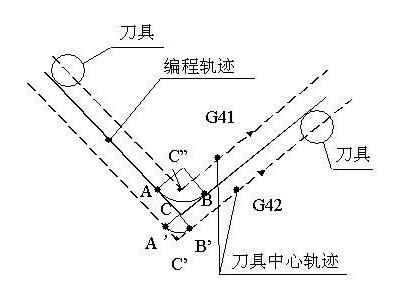

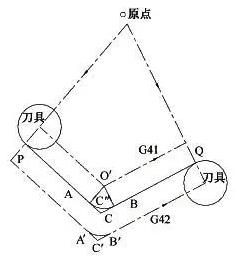

在连续轮廓加工过程中,由于刀具总有一定的半径。例如铣刀的半径或线切割机的钼丝半径等。所以,刀具中心运动轨迹并不等于加工零件的轮廓,如图2-12所示,在进行内轮廓加工时,要使刀具中心偏移零件的内轮廓表面一个刀具半径值。在进行外轮廓加工时,要使刀具中心偏侈零件的外轮廓表面一个半径值。这种偏移就称之为刀具半径补偿。

在图2-12中粗实线为所需加工零件的轮廓,虚线为刀具中心轨迹。显然.从原理上讲。也可以针对每一个零件采用人工方法根据零件图纸尺寸利刀具半径推算出虚线所示的轨迹来,然后依此来进行数控加工程序编制,肯定会加工出希望的零件来。但是如果每加工—个零件都去换算—遍,特别是对于复杂零件来讲换算过程会很复杂,这样处理不但计算量大,效率低,而且容易出错。另外,当刀具磨损和重磨后必须重新计算一次,显然是不现实的。因此,人们就想到利用数控系统来自动完成这种补偿计算、从而给编程和加工带来很大方便。

SHAPE \* MERGEFORMAT

Fig2-12 刀具半径补偿

在早期的硬件数控系统中,出于其内存容量和计算处理能力都相当有限,不对能完成很复杂的大量计算,相应的刀具半径补偿功能较为简单。一般采用B功能刀具补偿方法,这种方法仅根据本段程序的轮廓尺寸进行刀具半径补偿,不能解决程序段之间的过渡问题,这样编程人员必须事先估计出刀补后可能比现的间断点和交叉点的情况,进行人为处理,将工件轮廓转接处处理成圆弧过渡形式。如图2-12所示,在G42刀补后出现间断点时,可以在二个间断点之间增加一个半径为刀刀具半径的过渡圆弧A’B’,在G41刀补后出现交叉点时,可事先在两个程序段之间增加一个过渡圆弧AB。显然。这种B功能刀补对于编程员来讲是很不方便的。

C功能刀具半径补偿方法。这种方法能够根据相邻轮廓段的信息自动处理两个程序段刀具中心轨迹的转换,并自动在转接点处插人过渡圆弧或过渡直线,从而避免了刀具干涉现象的发生。进一步如果采用圆弧过渡,则当刀具加工到这些圆弧段时,虽然刀具中心在运动,但其切削边缘相对零件来讲是没有运动的,而这种停顿现象会造成工艺性变差,特别在加工尖角轮廓零件时显得尤其突出,所以更理想的应是直线过渡形式,具体如图2—12所示。