1.6SC610系列伺服驱动系统的基本组成

SIEMENS 6SC610伺服驱动系统由伺服变压器、整流单元、滤波电容、直流电压控制、电源单元、调节器、功率单元等组件组成,各组件的功能如下。

(1)伺服变压器 将外部三相交流380V电压变为伺服驱动器的三相交流165V输入电压。

(2)整流模块(V12,V15,V25) 将三相交流165V输入电压变为直流210V直流母线电压。

(3)滤波电容器模块(C0) 进行直流母线的滤波和储存电动机制动时的回馈能量,根据驱动器配置的不同,电容器的数目与容量有所不同。

(4)直流母线电压控制模块(G10,G20) 当电动机制动、回馈能量超过电容器的负荷能力时,将引起直流母线电压的升高,通过直流电压控制组件,可以使多余的能量通过放电电阻释放。根据驱动器配置的不同,直流电压控制组件有两种规格:G10适用于峰值功率30kW,持续功率0.3kW以下驱动器,组件安装在电源模块GO板上;G20适用于峰值功率90kW,持续功率0.9kW以下驱动器,组件单独安装,在机箱中占据一个模块位置。

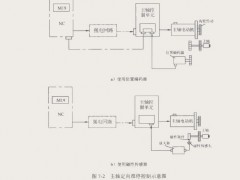

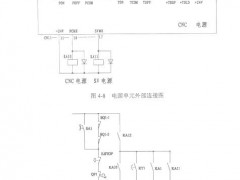

(5)电源模块(G0) 产生控制部件所需的各种辅助控制电压,并对各种电压信号进行监控;此外还负责与NC进行信号交换(如:使能信号、伺服准备好信号等)。

(6)调节器模块(N1,N2) 该模块主要完成驱动器的速度与电流调节。模块的转速给定指令来自CNC(±10V模拟量);速度反馈信号来自伺服电动机内置式测速发电机;两者在速度调节器进行比较,构成速度闭环,并产生电流给定指令信号。电流调节器根据速度调节器的输出与功率模块检测的电流实际值,产生占空比可变的PWM控制信号,并根据转子位置检测器的位置,进行三相电流的分配。一个调节器模块最多可安装3个坐标轴的调节器组件,每个机箱中可安装两个调节器模块,因此,一个独立的进给驱动机箱最多可以控制6个伺服进给轴。

(7)功率模块(A**) 功率模块负责将来自调节器的PWM控制信号进行功率放大。根据伺服电动机的不同,功率模块分为3A、8A、20A、30A、40A、70A、90A等规格;在结构上又有单轴、双轴与三轴之分。

2.6SC610系列使用中应注意的问题

1)为减少开机瞬间对电网和驱动器的冲击,对功率较大的驱动器,在进线侧应采用浪涌电流限制器。

2)驱动器的控制端96具有外部电流极限控制功能,当使用该功能时,调节器模块内部的速度监控功能将被取消。在这种情况下,如遇到电动机堵转、电动机缺相等故障时,驱动器不再产生报警信号,因此在通常情况下,最好通过调节器设定使用内部电流极限控制功能。

3)驱动器具有停机“故障存储”功能,该功能是在关断主回路电源后,故障报警电路由外部电源供电,使故障信息保存的功能。使用该功能应注意两点:

①外加的+24V直流电压最好通过PLC进行控制,正常工作时,外部+24V不加入驱动器,当出现故障主回路停机时,再通过PLC加入。由于驱动器内有很大的滤波电容,在关机的数秒钟内,加入外部电源并不会导致故障信息的丢失。

②如控制需要,希望始终外加+24V直流电压时,这一电源的电压应在DCl8~22V的范围,如电压过高,容易造成驱动器内的器件功耗增加,使驱动器产生报警。

4)维修时应检查电气柜的通风状况,如发现风扇不转或风量明显减弱,应立即进行维修,以免散热不良造成功率器件的损坏。

3.6SC610系列常见故障及处理

6SC610伺服驱动器最常见的故障是电源模块与调节器模块的故障。

电源模块(G0)上设有4个故障指示灯,由下到上依次为V1、V2、V3、V4、各指示灯代表的含义如下:

V1:驱动器发生报警(∑故障)。

V2:驱动器±15V辅助电源故障。

V3:直流母线过电压。V4:驱动器端子63/64未加使能信号。

调节器模块中对于每一轴都设有4个故障指示灯,由上到下依次为V1(V5、V9),V2

(V6、V10),V3(V7、V11),V4(V8,V12)。其中,V1、V2、V3、V4为第一轴;V5、

V6、V7、V8为第二轴;V9、V10、V11、V12为第三轴。各指示灯代表的含义如下:V1(V5、V9):测速反馈报警。

V2(V6、V10):速度调节器达到输出极限。

V3(V7、V11):驱动器过载报警(I2t监控)。

V4(V8,V12):伺服电动机过热。

当驱动器发生报警时,相应的报警指示灯亮,在不同的故障情况下,故障指示灯的显示及可能的原因见表5-25。

表5-25 6SC610伺服驱动器故障

| 故障现象 | 显 示 | 含 义 | 可能原因 |

| 电 动 机 不 转 | GO-V4亮 | 端子63、64无使能信号 | 未加使能或R20、R21未接通 |

| 所有指示灯不亮 | 电源未加入或电源有故障 | ||

| G0-V1亮 G0-V2亮 G0-V3亮 | ±15V故障,或直流母线 电压过高 | 供电电压过高, 负载惯性过大, 电流极限调整不当 | |

| G0-V1亮 N*-V2亮 | 转速监控电路报警 | 测速发电机或测速反馈电缆故障 | |

| G0-V1亮 N0-V2*亮 | 速度调节器输出达到极限 | 电枢线断, 机械负载过大, 电动机和驱动器之间的电缆连接不良, 功率模块故障,调节器和功率模块之间的 带状电缆有故障, 电动机相序连接不正确 | |

| 电 动 机 运 行 中 断 | G0-V1亮 G0-V3亮 | 直流母线在制动过程中 产生过压 | 负载惯量过大 电流极限与电动机不匹配 电动机转速超过额定转速 直流母线电压控制器过载 垂直轴无平衡重 |

| G0-V1亮 N*-V3亮 | 加减速时间超过极限值(200ms) | 电流极限值设定太低, 负载惯量过大 | |

| N*-V4亮 或N*-V3亮 | I2t监控电动机过载 | 加/减速过于频繁, 伺服电动机不良, 机械负载太重 | |

| 电动机运 行不平稳 | 伺服电动机不良, 速度调节器比例增益P太低, 由于屏蔽不当或“地线”错误,引起干扰 | ||

| 熔断 器熔断 | F10、F110或F310断 | 功率模块不良 | |

| F247断 | 电源模块或直流母线电压控制线路故障 |

以上故障中,最常见的有以下几种:

1)速度调节器监控V2(V6、V10)指示灯亮。故障原因有:

①驱动器或电动机的三相电源线或电枢线相序错误,驱动器功率模块上的L1、L2、L3未与电动机的U、V、W端子一一对应。

②控制电缆连接不良。调节器模块到各功率板模块间的信号通过一副扁平电缆相连接,电缆一端50芯插头插在调节器模块的X211插座上,另一端16芯(或34芯)插头插在功率模块的X211插座上,当此电缆连接不良时,将产生“速度监控”报警。

③电动机反馈电缆和电动机电枢线连接错误,测速反馈电缆与功率模块、电动机必须一一对应。

④反馈电缆中的信号线断,这时将产生“速度监控”报警,同时电动机严重振荡。

2)运转过程中速度监控和I2t同时报警,V2(V6,V10)和V3(V7,V11)指示灯同时亮。可能的原因有:

1)功率模块与电动机不匹配,在功率模块驱动能力不足时,功率管长时间处于最大负载状态,导致I2t监控与速度监控报警。

2)功率模块和电动机的匹配正确,但负载转矩大于电动机的额定转矩,导致功率模块长时间都处于过载状态,导致I2t监控、速度监控和电动机过热报警,V4(V8,V12)指示灯亮。

3)由于机械部分的装配问题,导致电动机连续过载,引起I2t和速度监控报警。

判断电动机是否过载、机械部分是否调试得当,可采用以下方法:

用万用表的直流电压档,“+”表笔接测试孔,“—”表笔接调节器模块对应轴的W测试孔。在驱动器工作状态下测量电压值,这一电压值应在0~±10V范围,符号表示电流的方向,其中10V对应于调节器模块设定的电流量最大值Imax。

例如,电动机为1FT5072-0AC01(电动机额定电流Ie=15.6A),功率模块选用A40(40/80A),调节器模块设定的最大电流为Imax=54.4A,从W测试孔测得的电压值为2.8V,则通过下式可算出电动机实际工作电流为

驱动器在起动和制动过程中,将在最大电流Imax下进行起动和制动,在正常工作时计算电流不得大于电动机额定电流Ie,否则将产生I2t监控。