铰珩工艺是在传统珩磨基础上发展起来的,铰珩工艺融入了一部分铰孔加工的特点,二者之间存在区别,同时又有联系。

传统珩磨工艺

传统珩磨工艺方式是指珩磨条在转动和往复运动的同时,向加工孔的内壁表面施加一定的压力,在大量充足的磨削液内进行表面接触加工的磨削方式。珩磨头每一次往复行程去除金属层的厚度为0.3~0.5mm。经过传统珩磨加工可让形状和尺寸精度提高一级,表面粗糙度值可达到Ra0.63,尺寸精度可达到IT1。

珩磨主要用于内孔加工,也有用于加工外圆表面的,但很少应用。按照珩磨轴的布置方式,珩磨可分为立式和卧式两种。一般珩磨大多为立式珩磨,通常加工孔的直径为25~500mm的钢和铸铁零件;卧式珩磨多用于加工深孔,但也有用于多个工件同时加工的情况,如二发厂原来采用的卧式珩磨机。

珩磨条的涨开方式分为机械和液压两种。珩磨条的磨料一般采用棕刚玉、白刚玉和碳化硅,根据加工材料和精度要求不同,有不同的选择。

珩磨条的旋转和往复运动速度、珩磨条的单位压力是传统珩磨的主要工艺参数。珩磨头的旋转和往复运动速度根据加工材料和工艺、精度要求进行选择,一般其圆周速度为25~27m/min,往复速度为7~11m/min。同时,传统珩磨的珩入和珩出长度也是较为重要的参数,直接决定加工孔的圆柱度,其调整要根据实际加工情况进行调整,一般珩入和珩出长度分别为珩磨条长度的2/3和1/3。

珩磨液一般采用加工针对性较强和渗透性较强的油剂磨削液。珩磨过滤装置则根据加工精度和现生产状态来选择,其主要指标为过滤精度和流量。

铰珩工艺

铰珩工艺是在传统珩磨基础上发展起来的,由美国Barnes公司首创,经过德国GERHING和美国NAGEL等公司的发展,现在在较为先进的孔加工工艺中大量采用。

铰珩工艺的主要特点在于其铰珩珩磨头和实际铰珩过程。与传统珩磨工艺相比,铰珩珩磨头已事先设定到工件所要求的最终加工尺寸。因此铰珩的切削过程只需要1~3个往复行程即告完成。珩磨头去除金属层的厚度为2~20mm。经过铰珩后可提高孔的形状和尺寸精度一级,表面粗糙度值可达到Ra0.32,尺寸精度可达到IT1。铰珩工艺最重要的特点是可以在一定程度上提高孔的位置精度。

铰珩主要应用于内孔加工。按照珩磨轴的布置方式,铰珩亦可分为立式和卧式两种。珩磨条的涨开方式一般不采用液压方式,而采用机械方式,同时根据珩磨条充分冷却的需要,珩磨头一般采用内冷方式。

珩磨条的材料一般采用金刚石和氮化硼(CBN)材料,这两种材料的特性保证了珩磨质量和效率的提高,其特点如下:1.长寿命保证了完全自动化;2.良好的尺寸稳定性能够获得极好的几何精度;3.可采用大磨削量,珩磨可以代替精镗。

珩磨头的旋转和往复运动是珩磨的主要参数,其旋转的圆周速度为30~50m/min,与传统珩磨的速度相近,但其往复速度为0.5~6m/min,比传统珩磨的速度要低很多。珩入和珩出长度对铰珩加工工艺过程中加工孔的圆柱度影响不大。

珩磨液的要求要比传统珩磨要求的适应性要强,但亦可以采用水剂珩磨液。珩磨过滤装置要求较高的过滤精度和充分的流量。

两种工艺方式的比较

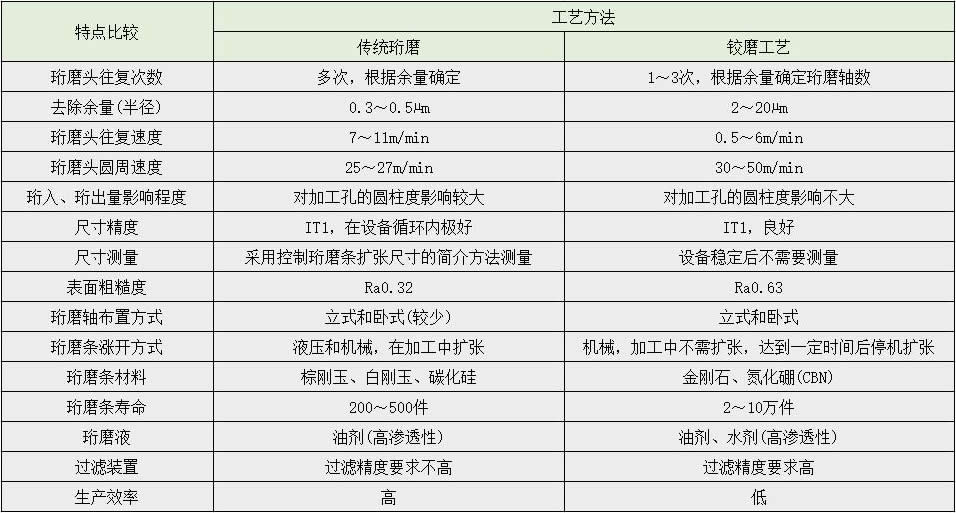

铰珩工艺是在传统珩磨基础上发展起来的,铰珩工艺融入了一部分铰孔加工的特点,二者之间存在区别,同时又有联系,具体情况见表1。

表1 传统珩磨与铰磨工艺的特点比较

铰珩珩磨机的应用情况

1998年,一汽二发厂从 德国GERHING公司引进五轴立式铰珩珩磨机(RS-NC 5-400-63),用于加工连杆大、小头孔。从验收到现生产使用过程中,在珩磨余量超过其允许范围的情况下,充分保证了连杆的加工精度,经过实际验证,铰珩工艺只有如下先进性:

机床结构特点

机床整体采用铸造模块焊接形式,不需要特殊安装基础,结构简单;操作采用控制面板(GOP)实现人对机床各系统的控制和各种参数的设置;进给采用GERHING公司EMZ电气-机械控制系统,实现后置测量补偿;夹紧定位采用无间隙向下夹紧夹具,可靠地保证了轴与孔的同轴性;珩磨头采用内冷形式,保证充分冷却和润滑作用;珩磨条采用金刚石材料,保证了极高的使用寿命。

控制操作系统

此机床的控制系统为西门子S5-155U系统,机床通过屏幕(GOP)操作。所有数据,如行程速度、轴转速及上、下止点等均可以通过菜单式画面输入和更改。

在此控制系统的数据组包括:珩磨头数据(珩磨头号);工件数据(工件类型编号);珩磨流程参数。控制系统设计为两种工作方式:调整(设置)方式可进行数据输入和设置行程位置等;加工方式则通过加工画面启动全部珩磨流程进行自动加工。

进给控制系统

进给控制系统为电气-机械式进给系统(EMZ),采用此系统和各种不同的进给程序,能够获得最好的尺寸精度和几何形状。此控制系统能够自动进行进给、尺寸检查,自动进行珩磨条磨损检查及过载安全检查。

其采用一个三相伺服马达通过离合器传动轴及一套齿轮来驱动一个类似与滚珠丝杠形式的系统,将转动转换成主轴的轴向运动,从而使珩磨条涨开。

定位夹紧系统

此系统的原理是无间隙向下夹紧原理,其主要机构的目的是保证安全、无间隙夹紧。在珩磨头进入加工工件前,夹具的无间隙夹紧原理起到作用,保证工件在水平方向上有限移动,在垂直方向上无自由度。由于工件可在水平方向移动,因此当珩磨头进行到待加工工件孔内时,工件是可以水平移动的,这样就确保了正确的中心位置。在珩磨头进入加工孔内一定深度时,夹紧系统夹紧工件,以防止在珩磨头返回行程中破坏孔加工表面,何时夹紧工件,可通过简单调整实现。

珩磨工具的形式和特点

珩磨头采用多个珩磨条和内冷形式。采用多个珩磨条的主要特点为通用性强,可适用于直径差范围为10mm的工件。多珩磨条形式即在一根珩磨轴上安装多根珩磨条。由于这种珩磨头上装有的金刚石为耐磨材料,因此可以用于大珩磨量的加工条件(例如大切削量的粗珩)。内冷形式是指珩磨液从珩磨头的孔内向孔壁喷出,这样保证了孔加工过程中强的冷却和润滑效果。

铰珩工艺在连杆生产中的实际应用和效果

应用传统珩磨工艺的生产情况

实际生产中应用传统珩磨最主要的问题是加工后工件的圆柱度严重超差,工件孔的形状呈马鞍型,这是无法解决的问题;由于传统珩磨采用的是仿形加工,即在加工过程中是以加工孔自定位的,所以传统珩磨无法解决孔的位置精度问题,甚至还会起到破坏作用。采用铰珩工艺后,上述两个问题得到了很好的解决。

应用铰珩工艺后的生产情况

连杆生产采用铰珩工艺后,连杆大头孔、小头孔的尺寸和形状精度得到极大提高。同时提高了两个孔的相对位置精度。

铰珩工艺可完全保证产品要求,其Cm值均大于1.33,其稳定控制能力亦可以保证。

采用铰珩工艺以来,连杆平行度和交叉度的校正率从90%降到现在的1~5%,切实解决了连杆平行度超差的难题。

结语

铰珩工艺在现生产中的实际验证证明,铰珩工艺是一种先进的连杆精加工工艺,与传统珩磨相比具有更多的优势。但现生产中存在的问题是连杆小头孔珩磨后存在划伤问题(比例为0.5~1%),这涉及到加工材料、金刚石珩磨条材料的选择、珩磨液的适应性、前加工条件和珩磨参数的设定等诸多因素,相信在今后的发展中会得到进一步的解决。