1.动作确认的注意事项

1)动作确认的方法既适合交流伺服系统,也适合直流伺服系统。

2)动作确认需要使用的工具(如:十字旋具一套、万用表或示波器台)等应准备齐全。

3)通电前要用手按住“急停”开关,维修人员要处于能观察到机床一切动作变化的位置上。

4)在确认动作的整个过程中,维修人员的手应不离开“急停”按钮,以免发生异常时能立即按下急停。

5)在机床动作时,尤其是大型机床,要确认机床与人员的绝对安全,动作之前要防止一切可能发生的危险。

6)机床运动时,应用手轮(MPG)或手动连续(JOG)方式低速移动机床,然后再进行快速移动试验。

7)凡是不需要进行试验的轴,其断路器应预先取下或切断,以保证操作不当或连接不当时,也不会引起异常动作。

8)第一次通电时,应逐一安装驱动器主回路的熔断器,并按第6项的要求确认动作。

9)在机床运动时,如需要检测信号波形,必须有两人以上协同配合操作,以避免事故的发生,此外,同步示波器的探针等,必须有良好的接地。

10)实际维修过程中,数控机床的很多故障是由于连接不良引起的,维修时切勿随意怀疑电路板有问题,轻易更换。

2.动作确认的步骤

首先,在不旋转伺服电动机的情况下,进行以下各部分的确认:

1)取下电动机动力线,使机床即使有移动指令,也不会实际移动。

2)设定TGLS报警无效。为使电动机在不旋转时,不发生报警,可以将驱动器的设定端S10设定到“L”位置(对于直流伺服单元,应将S23短路)。

3)对于垂直轴,要考虑到机械自重可能导致的下落。如伺服电动机带有内装式制动器,只要将电动机的制动电源线取下,制动器即可起作用;在机械侧安装制动器的场合,则要检查强电回路,使制动器处于制动状态。

4)记录机床原来的机床参数,并对以下参数进行改变(不同的系统,参数号有所不同),取消系统可能发生的伺服报警。这些参数包括:

①改变“到位宽度”的设定值,防止发生“跟随误差”报警。

②改变“停止时的允许误差”参数,防止停止时发生“跟随误差”报警。

③改变“移动时的允许误差” 参数,防止运动时发生“跟随误差”报警。

④将偏移补偿、间隙补偿量设定为0。

⑤将返回参考点的功能设定为“无”。

5)通电确认VCDM(速度指令电压)与位置跟随误差(诊断参数DGN800~803)的关系如下:

当VCMD=7V时,位置跟随误差寄存器的内容由下式求得:

式中 ess——位置跟随误差(mm);

L——电动机一转的移动量(mm/r);

N——VCMD=7V时的电动机转速(r/min),一般为1000r/min或2000ffmin,参见电动机说明;

KV——位置环增益(S-1)。

如:对于FANUC l0M型电动机(VCMD=7V时的电动机转速为1000r/min),电动机每转对应的工作台行程为8mm,位置环增益KV的设定为30时,当采用MDI或MPG方式使工作台运动速度为8000mm/in时,ER=4.444(mm)

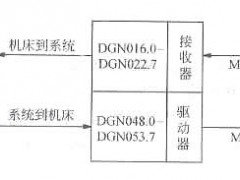

位置跟随误差可以通过诊断参数进行确认,速度指令电压VCMD可由伺服单元的CHI(交流伺服)端子或CHl8端子(直流伺服)检查。

如VCMD与计算值不同(VCMD的允差为±5%),可能是参数中位置环增益及增益倍数的设定值有误,以及主板的D/A转换器不良等原因。

6)ER与VCMD之间存在比例关系,给出任意位置跟随误差均可计算出VCMD值。应通过测定多个ess/VCMD值,以确定它的线性度。

当反向电压不能输出或电压值被箝拉时,机床可能产生振动或误差过大报警。当输入的位置跟随误差过大时,会产生位置电路的溢出报警。

7)按下系统的“急停”开关,可清除位置跟随误差寄存器的内容。

8)确认驱动器速度调节器的输出,具体步骤如下:

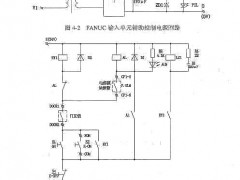

①取下电动机动力线,接通电源,解除“急停” 开关,测量速度误差的检测端子CHl4(交流伺服)端子或CH9端子(直流伺服)电压;②调整电位器RV2,若RV2位置处于最高和最低位置时,检测电压为±12V,则说明速度控制单元处于最佳状态。当输入“伺服关断”信号(*SVFX)时,检测端应有0.2V左右的箝拉电压。

如测量结果发生单向偏离,则可能是VCMD或测速发电机反馈信号产生了偏移。当偏离值在0.1V以下时,一般可用“偏移补偿”电位器进行调节;当偏离在0.5V以上时,可能硬件有故障。

9)进行PWM的确认。对于直流伺服单元应通过示波器测量,确认A~D(CHll~14)的脉宽调制信号;对于交流伺服,确认R、S、T(CH7~CH9)的脉宽调制电平。用示波器观察:直流伺服的PWM波形的占空比(ON/OFF时间比);或交流伺服的电平变化,调整电位器RV2,确认合适的波形。

10)进行驱动器输出确认。测定驱动器输出端子板的电动机输出电压,调整RV2,改变电动机输出电压。这一电压与电动机类型有关,对于直流电动机,应为伺服变压器输出电压的 倍:,对于交流电动机,应与CH7~9的测量电压成比例。

11)确认位置反馈。手动转动电动机轴,确认位置跟随误差寄存器的值。当电动机正向旋转时,位置控制应以与返回原位置的等效方向(负向)增大位置跟随误差寄存器的值。例如:对于电动机每转行程为8mm的机床,若检测单位为1(每1个脉冲为1µm),电动机转一转时误差寄存器的值应为8000脉冲。若位置跟随误差量没有变化,则可能是脉冲编码器故障或连接不良,以及控制部分故障;若极性相反则表示脉冲编码器接线错误。

12)确认速度反馈的确认。按“急停”开关,清除位置跟随误差寄存器内容。然后,用手转动电动机轴,测量速度控制单元上CH2(TSA)的电压。因为速度反馈为负反馈,故当电动机正向旋转时,可以测到负的反馈电压;若极性相反,则为接线错误;如没有测速发电机反馈电压,可能是F/V转换器不良以及测速发电机断线等。

13)确认动力线的连接。对于直流伺服电动机,应确认伺服电动机动力线的连接。当接上伺服电动机动力线之后,按下“急停”开关,接通电源。在系统急停状态下,用手旋转伺服电动机轴,测量电动机的反电势。当电动机正向旋转时,在速度控制单元的电动机连接端子应为正电压。若无电压,则可能是电动机的电刷磨损、接触不良或动力线断线;若电压极性相反,则为接线错误。

14)将全部设定及参数均恢复到原来值,记录新的电位器RV2调整值,并按下述的方法进行进一步的调整