故障分析的基本方法

故障分析是进行数控机床维修的第一步,通过故障分析,一方面可以迅速查明故障原因排除故障:同时也可以起到预防故障的发生与扩大的作用。一般来说,数控机床的故障分析主要方法有以F几种,

⑴ 常规分析法 常规分析法是对数控机床的机、电、液等部分进行的常规检查,以此来判断故障发生原因的一种方法。在数控机床上常规分析法通常包括以下内容:

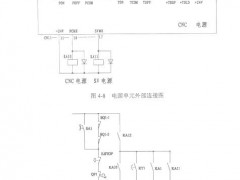

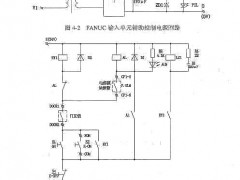

1)检查电源的规格(包括电压、频率、相序、容量等)是否符合要求

2)检查CNC伺服驱动、主轴驱动、电动机、输入/输出信号的连接是否正确、可靠

3)检查CNC伺服驱动等装置内的印刷电路板是否安装牢固,接插部位是否有松动

4)检查CNC伺服驱动,主轴驱动等部分的设定端、电位器的设定、调整是否正确

5)检查液压、气动、润滑部件的油压、气压等是否符合机床要求

6)检查电器元件、机械部件是否有明显的损坏,等等

⑵ 动作分析法 动作分析法是通过观察、监视机床实际动作,判定动作不良部位并由此来追溯故障根源的一种方法。

一般来说,数控机床采用液压、气动控制的部位如:自动换刀装置、交换工作台装置、夹具与传输装置等均可以通过动作诊断来判定故障原因。

⑶ 状态分析法 状态分析法是通过监测执行元件的工作状态,判定故障原因的一种方法,这一方法在数控机床维修过程中使用最广。

在现代数控系统中伺服进给系统、主轴驱动系统、电源模块等部件的主要参数都可以进行动态、静态检测,这些参数包括:输入/输出电压,输入/输出电流,给定/实际转速、位置实际的负载的晴况等。此外,数控系统全部输入/输出信号包括内部继电器、定时器等的状态,亦可以通过数控系统的诊断参数予以检查

通过状态分析法,可以在无仪器、设备的情况下根据系统的内部状态迅速找到故障的原因,在数控机床维修过程中使用最广,维修人员必须熟练掌握。

⑷ 操作、编程分析法 操作、编程分析法是通过某些特殊的操作或编制专门的测试程序段,确认故障原因的一种方法。如通过手动单步执行自动换刀、自动交换工作台动作,执行单一功能的加工指令等方法进行动作与功能的检测。通过这种方法,可以具体判定故障发生的原因与部件,检查程序编制的正确性。

⑸ 系统自诊断法 数控系统的自诊断是利用系统内部自诊断程序或专用的诊断软件,对系统内部的关键硬件以及系统的控制软件进行自我诊断、测试的诊断方法。它主要包括开机自诊断、在线监控与脱机测试这一个方面内容(详见下述)

CNC的故障自诊断

1.开机自诊断

所谓开机自诊断是指数控系统通电时,由系统内部诊断程序自动执行的诊断,它类似于计算机的开机诊断。

开机自诊断可以对系统中的关键硬件,如:CPU、存储器、I/O单元、CRT/MDI单元,纸带阅读机、软驱等装置进行自动检查;确定指定设备的安装、连接状态与性能:部分系统还能对某些重要的芯片,如:PAM、ROM、专用LSI等进行诊断。

数控系统的自诊断在开机时进行,只有当全部项日都被确认无误后,才能进入正常运行状态。诊断的时间决定十数控系统一般只需数秒钟,但有的需要几分钟。开机自诊断一般按规定的步骤进行,以FANUC公司的FANUC II 系统为例诊断程序的执行过程中,系统主板上的七段显示按9→8→7→6→5→4→3→2→1的顺序变化,相应的检查内容为:

9―对 CPU进行复位,开始执行诊断指令:

8―进行ROM测试,表示ROM检查出错时,显示器变为b;

7―对RAM清零,系统对RAM中的内容进行清除,为正常运行作好准备;

6一对BAC(总线随机控制)芯片进行初始化。此时,若显示变为A,说明主板与CRT之间的传输出了差错;变为C,表示连接错误:变为F,表示I/O板或连接电缆不良:变为 H , 表示所用的连接单元识别号不对;显示小写字母c表示光缆传输出错;显示J,表示PLC或接口转换电路不良等等。

5―对MDI单元进行检查

4―对CRT单元进行初始化

3―显示CRT的初始画面,如:软件版本号、系列号等。此时若显示变成L,表明PLC 的控制软件存在问题:变为O,则表示系统未能通过初始化,控制软件存在问题:

2―表示已完成系统的初始化工作;

1―表示系统已可以正常运转此时若显示变为E表示系统的主板或ROM板,或CNC控制软件有故障。

在一般清况下 CRT 初始化完成后,若其他部分存在故障, CRT 即可以显示出报警信息。

2.在线监控

在线监控可以分为 CNC 内部程序监控与通过外部设备监控两种形式

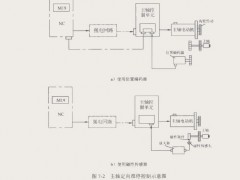

CNC内部程序监控是通过系统内部程序,对各部分状态进行自动诊断、检查和监视的种方法。在线监控范围包括 CNC 本身以及与 CNC 相连的伺服单元、伺服电动机、主轴伺服单元、主轴电动机、外部设备等。在线监控在系统工作过程中始终生效。

数控系统内部程序监控包括接口信号显示、内部状态显示和故障显示三方面。

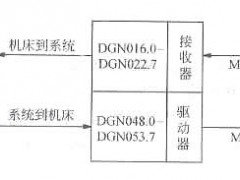

⑴ 接口信号显示 它可以显示CNC和PLC、CNC和机床之间的全部接口信号的现行状态。指不数字输入/输出信号的通断清祝,帮助分析故障。

维修时必须了解CNC和PLC、CNC和机床之间各信号所代表的意义,以及信号产生撤消应具备的各种条件才能进行相应检查。数控系统生产厂家所提供的“功能说明书’、“连接说明书”以及机床生产厂家提供的“机床电气原理图”是进行以上状态检查的技术指南。

⑵ 内部状态显示 一般来说利用内部状态显不功能,可以显示以下几方面的内容:

1)造成循环指令(加工程序)不执行的外部原因。如:CNC系统是否处于“到位检查”中:是否处于“机床锁住”状态:是否处于“等待速度到达”信号接通:在主轴每转进给编程时是否等待“位置编码器”的测量信号;在螺纹切削时,是否处于等待‘主轴I转信号” 进给速度倍率是否设定为0 % ,等等。

2)复位状态显示,指示系统是否处于“急停”状态或是“外部复位”信号接通状态。

3)TH报警状态显示。它可以显示出报警时的纸带错误孔的位置。

4)存储器内容以及磁泡存储器异常状态的显示。

5)位置跟随误差的显示。

6)伺服骆动部分的控制信息显示

7)编码器、光栅等位置测量元件的输入脉冲显示等等

⑶ 故障信息显示在数控系统中,故障信息一般以“报警显示”的形式在CRT进行显示。报警显示的内容根据数控系统的不同有所区别。这些信息大都以“报警号”,加文本的形式出现,具体内容以及排除方法在数控系统生产厂家提供的“维修说明书”上可以查阅。

通过外部设备监控是指采用计算机、PLC编程器等设备,对数控机床的各部分状态进行自动诊断、检查和监视的一种方法。如:通过计算机、PLC编程器对PLC程序以梯形图、功能图的形式进行动态检测,它可以在机床生产厂家未提供PLC程序时,进行PLC程序的阅动态波形显示等内容,通常也需要借助必要的在线监控设备进行。

随着计算机网络技术的发展,作为外部设备在线监控的一种,通过网络联接进行的远程诊断技术正在进一步普及、完善。通过网络,数控系统生产厂家可以直接对其生产的产品在现场的工作情况进行检测、监控,及时解决系统中所出现的问题,为现场维修人员提供指导和帮助。

3.脱机测试

脱机测试亦称“离线诊断”,它是将数控系统与机床脱离后,对数控系统本身进行的测试与检查。通过脱机测试可以对系统的故障作进一步的定位,力求把故障范围缩到最小。如:通过对印制线路板的脱机测试,可以将故障范围定位到印制电路板的某部分甚至某个芯片或器件,这对印制电路板的修复是I分必要的。 数控系统的脱机测试需要专用诊断软件或专用测试装置,因此,它只能在数控系统的生产厂家或专门的维修部门进行。

随着计算机技术的发展,现代CNC的离线诊断软件正在逐步与CNC控制软件一体化有的系统已将“专家系统”引入故障诊断中。通过这样的软件,操作者只要在CRT/MDI上作一些简单的会话操作,即可诊断出CNC系统或机床的故障。