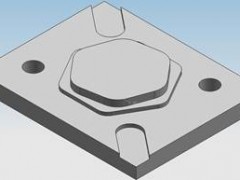

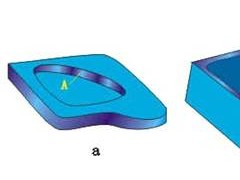

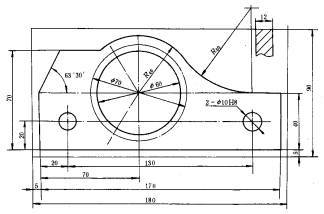

该零件的毛坯是一块180mm×90mm×l2mm板料,要求铣削成图中粗实线所示的外形。

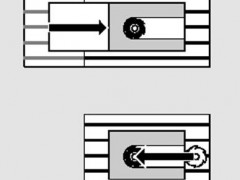

由图可知,各孔已加工完,各边都留有5mm的铣削留量。铣削时以其底面和2-Φ10H8的孔定位,从Φ60mm孔对工件进行压紧。在编程时,工件坐标系原点定在工件左下角A点(如图1所示),现以Φ10mm立铣刀进行轮廓加工,对刀点在工件坐标系中的位置为(-25,10,40),刀具的切入点为B点,刀具中心的走刀路线为:对刀点1 --下刀点2--b--c--c’…--下刀点2--对刀点1。

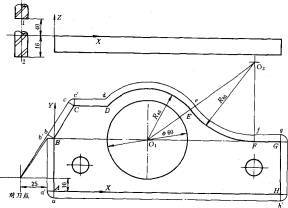

该零件的特点是形状比较简单,数值计算比较方便。现按轮廓编程,根据图计算各基点及圆心点坐标如下

A(0,0) B(0,40) C(14.96,70) D(43.54,70) E(102,64)

F(150,40) G(170,40) H(170,0) 01(70,40) 02(150,100)

依据以上数据进行编程,加工程序如下

按绝对坐标编程

%0001

N01 G92 X-25.0 Y10.0 Z40.0

N02 G90 G00 Z-16.0 S300 M03

N03 G41 G01 X0 Y40.0 F100 D01 M08

N04 X14.96 Y70.0

N05 X43.54

N06 G02 X102.0 Y64.0 I26.46 J-30.0

N07 G03 X150.0 Y40.0 I48.0 J36.0

N08 G01 X170.0

N09 Y0

N10 X0

N11 Y40.0

N12 G00 G40 X-25.0 Y10.0 Z 40.0 M09

M05

N13 M30

上图坐标计算简图,按增量坐标编程

%0002

N01 G92 X-25.0 Y10.0 Z40.0

N02 G00 Z-16.0 S300 M03

N03 G91 G01 G41 D01 X25.0 Y30.0 F100 M08

N04 X14.96 Y30.0

N05 X28.58 Y0

N06 G02 X58.46 Y-6.0 I26.46 J-30.0

N07 G03 X48.0 Y-24.0 I48.0 J36.0

N08 G01 X20.0

N09 Y-40.0

N10 X-170.0

N11 Y40.0

N12 G40 G00 X-25.0 Y-30.0 Z56.0 M09

M05

N13 M30