数控铣削加工工艺性分析是编程前的重要工艺准备工作之一,根据加工实践,数控铣削加工工艺分析所要解决的主要问题大致可归纳为以下几个方面。

一、选择并确定数控铣削加工部位及工序内容

在选择数控铣削加工内容时,应充分发挥数控铣床的优势和关键作用。主要选择的加工内容有:

1.工件上的曲线轮廓,特别是由数学表达式给出的非圆曲线与列表曲线等曲线轮廓,如图1所示的正弦曲线。

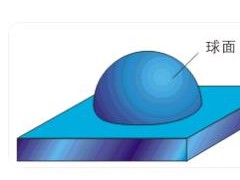

2.已给出数学模型的空间曲面,如图2所示的球面。

图1 Y=SIN(X)曲线

图2 球面

3.形状复杂、尺寸繁多、划线与检测困难的部位;

4.用通用铣床加工时难以观察、测量和控制进给的内外凹槽;

5.以尺寸协调的高精度孔和面;

6.能在一次安装中顺带铣出来的简单表面或形状;

7.用数控铣削方式加工后,能成倍提高生产率,大大减轻劳动强度的一般加工内容。

二、零件图样的工艺性分析

根据数控铣削加工的特点,对零件图样进行工艺性分析时,应主要分析与考虑以下一些问题。

1.零件图样尺寸的正确标注

图1 零件尺寸公差带的调整

由于加工程序是以准确的坐标点来编制的,因此,各图形几何元素间的相互关系(如相切、相交、垂直和平行等)应明确,各种几何元素的条件要充分,应无引起矛 盾的多余尺寸或者影响工序安排的封闭尺寸等。例如,零件在用同一把铣刀、同一个刀具半径补偿值编程加工时,由于零件轮廓各处尺寸公差带不同,如在图1中, 就很难同时保证各处尺寸在尺寸公差范围内。这时一般采取的方法是:兼顾各处尺寸公差,在编程计算时,改变轮廓尺寸并移动公差带,改为对称公差,采用同一把 铣刀和同一个刀具半径补偿值加工,对图1中括号内的尺寸,其公差带均作了相应改变,计算与编程时用括号内尺寸来进行。

2.统一内壁圆弧的尺寸

加工轮廓上内壁圆弧的尺寸往往限制刀具的尺寸。

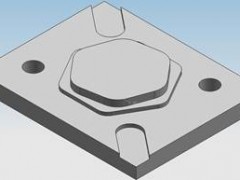

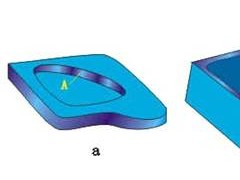

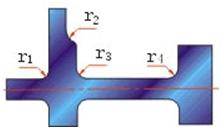

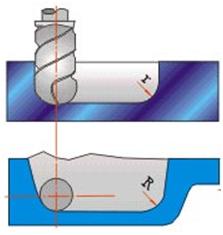

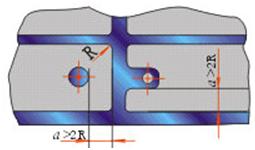

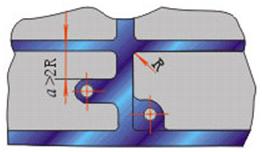

(1)内壁转接圆弧半径R

如图2所示,当工件的被加工轮廓高度H较小,内壁转接圆弧半径R较大时,则可采用刀具切削刃长度L较小,直径D较大的铣刀加工。这样,底面A的走刀次数较少,表面质量较好,因此,工艺性较好。反之如图3,铣削工艺性则较差。

通常,当R<0.2H时,则属工艺性较差。

图2 R较大时 图3 R较小时

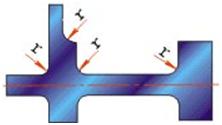

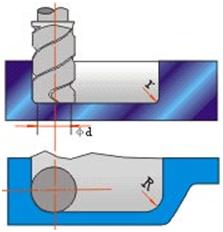

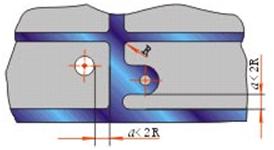

(2)内壁与底面转接圆弧半径r

如图4,铣刀直径D一定时,工件的内壁与底面转接圆弧半径r越小,铣刀与铣削平面接触的最大直径d=D-2r也越大,铣刀端刃铣削平面的面积越大,则加工平面的能力越强,因而,铣削工艺性越好。反之,工艺性越差,如图5所示。

图4 r较小 图5 r较大

当底面铣削面积大,转接圆弧半径r也较大时,只能先用一把r较小的铣刀加工,再用符合要求r的刀具加工,分两次完成切削。

总之,一个零件上内壁转接圆弧半径尺寸的大小和一致性,影响着加工能力、加工质量和换刀次数等。因此,转接圆弧半径尺寸大小要力求合理,半径尺寸尽可能一致,至少要力求半径尺寸分组靠拢,以改善铣削工艺性。

三.保证基准统一的原则

有些工件需要在铣削完一面后,再重新安装铣削另一面,由于数控铣削时,不能使用通用铣床加工时常用的试切方法来接刀,因此,最好采用统一基准定位。

四.分析零件的变形情况

铣削工件在加工时的变形,将影响加工质量。这时,可采用常规方法如粗、精加工分开及对称去余量法等,也可采用热处理的方法,如对钢件进行调质处理,对铸 铝件进行退火处理等。加工薄板时,切削力及薄板的弹性退让极易产生切削面的振动,使薄板厚度尺寸公差和表面粗糙度难以保证,这时,应考虑合适的工件装夹方 式。

总之,加工工艺取决于产品零件的结构形状,尺寸和技术要求等。在下表中给出了改进零件结构提高工艺性的一些实例。

提高工艺性方法 | 结构 | 结果 | |

改进前 | 改进后 | ||

铣 加 工 | |||

改进内壁形状 |  |  | 可采用较高刚性刀具 |

统一圆弧尺寸 |  |  | 减少刀具数和更换刀具次数,减少辅助时间 |

选择合适的圆弧半径R和r |  |  | 提高生产效率 |

用两面对称结构 |  |  | 减少编程时间,简化编程 |

合理改进凸台分布 |  |  | 减少加工劳动量 |

| |||

改进结构形状 |  |  | 减少加工劳动量 |

|  | 减少加工劳动量 | |

改进尺寸比例 |  |  | 可用较高刚度刀具加工,提高生产率 |

在加工和不加工表面间加入过渡 |  |  | 减少加工劳动量 |

改进零件几何形状 |  |  | 斜面筋代替阶梯筋,节约材料 |

五、零件的加工路线

1.铣削轮廓表面

在铣削轮廓表面时一般采用立铣刀侧面刃口进行切削。对于二维轮廓加工,如图1所示,应先在远离工件的适当位置垂直于工件表面下刀,再由零件轮廓曲线的切向 延长线上切入零件的轮廓,以避免在加工表面产生痕迹。当沿法向切入工件时,会在切入处产生刀痕,所以应避免。在切出时,也是如此。而且在刀具切入切出时, 均应考虑有一定的外延,以保证零件轮廓光滑过渡。

图1 切入切出路线

图1中的加工路线为:

1)从起刀点下刀到下刀点

2)沿切向切入工件;

3)轮廓切削;

4)刀具向上抬刀,退离工件;

5)返回起刀点。

在铣削内表面轮廓形状时,切入切出无法外延,这时铣刀只有沿法线方向切入和切出,这种情况下,切入切出点应选在零件轮廓两几何要素的交点上,而且进给过 程中要避免停顿。为了消除由于系统刚度变化引起进退刀时的痕迹,可采用多次走刀的方法,减小最后精铣时的余量,以减小切削力。

2.铣削型腔表面

铣削型腔内表面时,一般应先钻一个工艺孔至型腔底面(留有精铣余量),以便圆柱铣刀能从工艺孔进刀,进行粗铣加工。粗铣加工一般采用从型腔中心向四周扩展的方式安排走刀路线,在周边留下精铣余量,随后沿周边精铣,使最终轮廓表面在一次切削中完成,如图2所示。

图2 型腔铣削加工路线

3.顺铣和逆铣对加工影响

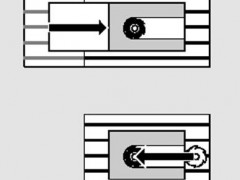

在铣削加工中,采用顺铣还是逆铣方式是影响加工表面粗糙度的重要因素之一。逆铣时切削力Fz的水平分力Fh的方向与进给运动Vf方向相反,顺铣时切削力Fz的水平分力Fh的方向与进给运动Vf方向相同。铣削方式的选择应视零件图样的加工要求,工件材料的性质、特点以及机床、刀具等条件综合考虑。通常,由于数控机床传动采用滚珠丝杠结构,其进给传动间隙很小,顺铣的工艺性就优于逆铣。

如图3a所示为采用顺铣切削方式精铣外轮廓,图3b所示为采用逆铣切削方式精铣型腔轮廓,图3c所示为顺、逆铣时的切削区域。

a b

图3 顺铣和逆铣切削方式

同时,为了降低表面粗糙度值,提高刀具耐用度,对于铝镁合金、钛合金和耐热合金等材料,尽量采用顺铣加工。但如果零件毛坯为黑色金属锻件或铸件,表皮硬而且余量一般较大,这时采用逆铣较为合理。