机床参数的调整是使系统与机床的电气控制部分、伺服驱动部分(驱动单元与位置反馈回路)、机床机械部分以及外部设备连接、匹配的前提条件。设置和优化有关的参数,是机床调试的重要工作之一。虽然机床交付用户时已经过出厂调整和现场的安装、调整,但由于加工要求或者控制要求的改变,或者是环境条件的改变,还可能对机床提出一些新的要求,需在维修中加以解决。因此,维修人员应对系统的生产厂家编制的软件和设定的数据有相当的了解,才能进行深入的维修。

以810/820系统为例,机床参数包括:

(1)NC数据(NC—MD) NC数据是使系统与具体机床相匹配所设置的有关数据,其中包括:

1)通用数据(NC-MDl~156):这些数据一般直接使用系统生产厂的出厂数据,机床厂、用户一般不做调整。

2)进给轴专用数据(NC-MD200*~396*)(*=轴号,可为0、1、2、3、4分别表示5个进给轴)。在这些参数中,坐标轴的漂移补偿、传动间隙补偿、复合增益、位置环增益(Kv)、速度/加速度、夹紧允差以及与轮廓监控有关的数据,在维修中都有可能进行调整。

3)主轴专用数据(NC-MD4000-4590):这是对主轴在不同传动级(变速档)下的特性加以调整的参数,在维修中都有可能进行调整。

4)通用位参数(NC-MD5000~5050):这是设置系统操作和功能的参数,在维修时可以根据需要作某些改变。

5)主轴的专用位参数(NC-MD5200-5210):这是对主轴控制功能进行选择的参数,在维修时可以根据需要作某些改变。

6)通道专用位参数(NC-MD540*~558*)(﹡二通道号,可以是1、2;这是对系统功能的选择参数):在机床交付使用后,一般不再做调整。

7)进给轴专用位参数(NC-MD560*~576*)(*=轴号,同前;这是对主轴控制功能进行选择的参数):在维修时可以根据需要作某些改变。

8)螺距误差补偿数据(NC-MD6000~6249):这些数据用来进行螺距补偿,通常需要用激光干涉仪测出丝杠螺距误差曲线后才能进行调整,在机床精度恢复时,应作调整。

注意:由于NC机床数据涉及内容广,数量大,因此在修改与优化时,必须弄清数据的确切含义、取值范围和设定方法,才能进行相应的修改。

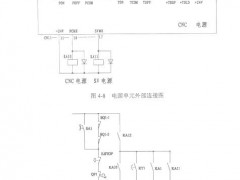

(2)PLC数据 SIEMENS系统PLC用户数据,一般包括PLC机床参数(PLC-MD)、PLC用户程序和PLC报警文本这三部分。

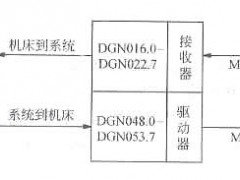

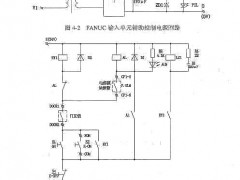

PLC机床参数和PLC报警文本都是根据PLC用户程序的要求进行设定和编写的,机床交付使用后,一般不再需要对它们进行修改。但是,维修人员应当掌握机床的PLC用户程序,并可以通过接口信号来检查机床电气控制部分的故障。维修时,通过操作选择“诊断”(DIAGNOS)可以实时检查PLC的全部输入位(IW)、输出位(QW)、标志位(FW)、计时器(T)和计数器(C)的状态,用来进行接口信号的诊断。借助于西门子编程器或编程软件,还可以编辑PLC程序,对PLC进行在线诊断和状态控制,读出中断堆栈、信号状态,进行变量强制以及启、停PLC等操作。