数控加工中的刀具补偿主要有刀具半径补偿和刀具长度补偿,刀具半径补偿的功能是可使我们由按刀心轨迹编程变为按工件轮廓进行编程,这样省去了刀心轨迹的人工计算,不仅简化了编程而且提高了程序的准确性,刀具长度补偿(只对于二坐标和三坐标联动数控加工有效,对四、五坐标联动数控加工无效)的功能是可使我们由按刀具长度定位基准点编程转变为按刀尖或刀心进行编程,同样简化了编程,提高了准确度。

一、如何灵活运用刀补值来适应刀具的变化

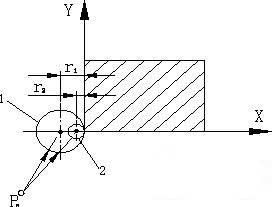

在零件的自动加工中,刀具的磨损、重磨或更换新刀是经常发生,灵活运用刀补值就完全可以避免当刀具磨损、重磨或更换时需要新修改程序的工作,在零件加工过程中,刀具由于磨损而使其半径变小,若造成工件误差超出其工件公差则不能满足加工要求。假设原来设置的刀补值为r1,经过一段时间的加工后,刀具半径的减小量为Δ;此时可仅修改该刀具的刀补值由原来的r1改为r2(r2= r1-Δ) 如图1而不必改变程序。同样,当刀具重磨后亦可照此处理。当需要更换刀具时可以用新刀具的半径值作为刀补代替原有程序的刀补值进行加工。由此可见,正是由于刀补值的改变适应了刀具的变化。由此编程人员还可在未知实际使用刀具尺寸的情况下,先假定刀具的大概尺寸来进行编程,实际加工时,对于半径补偿可用实际刀具半径代替假设刀具半径;对于长度补偿;将实际使用刀具长度值输入到寄存器中即可。

图1 刀具磨损、重磨或更换后加工程序不变

二、如何灵活运用刀补值来完成工件的粗、精加工

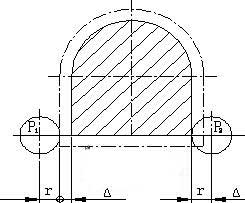

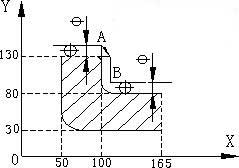

用刀补值可以实现同一程序,同一刀具的粗加工和精加工,其补偿方法为:如图2:设刀具半径为r,精加工余量为△。粗加工时,输入刀具直径D=2 (r+ A),到加工出虚线轮廓完成粗加工;精加工时,同一程序,同一刀具只需输入刀具直径D=2r,则加工出实线轮廓,完成精加工。若还需半精加工,只要定好半精加工量,也可效仿此法。

图2 利用刀具半径补偿进行粗、精加工

三、如何灵活运用刀补值来保证轮廓尺寸精度

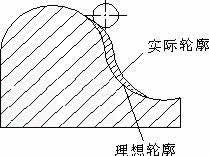

如图3,由于工艺系统存在一定的刚度,在铣削刀作用下,刀具在实际切削过程中存在让刀现象,或机车年久失修造成的本身误差而最终导致实际轮廓尺寸与理论轮廓尺寸的偏差。其中让刀量的大小取决于工艺系统的刚度和被加工材料等因素。通常,在粗加工,半精加工时,由于切削余量较大且不均匀,让刀量较大;在进行精加工时,加工余量相对稳定,可方便地通过实测获取精加工时的让刀量△。具体操作方法是:可通过实测工件的尺寸,获取精加工时的让刀量△;对要求较高的加工部位,可实测精加工时力,应用测力仪测定在程序给定切削余量,切削速度下的动态铣削力。在静态情况下,可以用已测的铣削力为载荷,测出刀具的让刀量△。此后可根据让刀量△修改寄存器中的刀补值。这样可完全依据零件的理论轮廓尺寸编写精加工程序,在不改变加工程序的情况下,用刀补值来补偿加工中由于工艺系统的让刀或机床本身误差所引起的工件轮廓尺寸与实际尺寸之间的偏差,从而提高轮廓加工精度。

图3 刀补值与实际切削轮廓

四、如何灵活运用刀补值简化对刀操作

数控加工前的对刀工作是一项精细的工作,必须准确无误,在使用多把刀加工同一零件时,必须通过对刀来设置各把刀的力补值。以确定在其工件坐标系中的准确位置。通常是以第1把刀作为基准,找出其余各把刀相对于第1把刀的偏移量并输入相应的刀补寄存器。但当遇到基准刀(即第1把)需要更换或刃磨时,则对刀基准点就会随之改变,其余各把刀的刀补值亦会相应发生变化,均需重新对刀,故批量加工生产中直接影响加工效率,带来诸多不便。为此,可在对刀时,以第1次安装的基准刀位置为理想的对刀基准,更换基准刀后, 可以相对于基准刀位置的偏差值为刀补值,修改第1把刀的刀补值即可,这样,基准位置没有发生变化,其余各把刀也无须重新对刀。同理,当其余各把刀需要重磨或更换时也只需对刀一次即可完成。编制数控程序前,应根据零件的结构特点,预先确定准确、合理的基准刀,基准刀的正确选择与设定,可给编程、对刀、修改和加工中途换刀、刃磨都带来很大方便。基准刀一般应选择不需经常刃磨、强度高、耐磨好的刀,一般象钻花、中心钻,铰刀或其他复杂刀具不宜作基准刀。

五、应用刀补编程时要防过切问题

在应用刀补时,应避免由于编程不当而引起的零件过切现象。根据刀补处理原理,在刀补处理过程中一般有3个程序段在流动,在刀具半径补偿后的程序中应有指定平面轴的移动段指令。否则将出现进刀过切问题,在编程中经常出现以下情况。

1、两个运动指令之间有2个辅助功能程序段,那么,在刀补计算时就无法获得2个相邻轮廓段的信息,有可能造成过切现象,如:

…… ……

N 15 G91 X100

N16 M08 N17 M53 N18 G01 Y-50

N19 X65

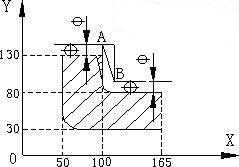

其对应加工过程如图4所示,在拐角处的轨迹变为从A —>B,这是由于在A处执行N16,N17 两段后产生的过切现象。

图4 加工中的过切现象

2、在两个运动指令之间有一个运动为0的运动指令时,由于运动为0的程序段没有零件轮廓信息,因此刀补时此会产生过切现象,如:

…… ……

N15 G91 X100

N16 X0

N17 Y-50

其对应加工过程如图5,在顶尖拐角处,其切削轨迹为A—>B,这是因为在两个运动切削指令之间,有一个位移为0的运动指令(N16 X0),以致于在系统未获得足够的轮廓信息的情况下,产生过切现象。

图5 加工中的过切现象

当然,在两个运动指令之间如果有一条辅助功能指指令和一条位移为0的运动指令时,也会产生过切现象。

3、当刀具半径补偿启动后的下两段程序段中没有指定平面轴的运动指令段时,同样会产生过切现象,如:

…… ……

N05 G91 G17 G00 M03 N06 G41 X20 Y10 D0l

N07 Z-98(起刀点距工件表面100mm,刀具快进至工件表面上方2mm处)

N08 G01 Z-12 X100(切深l0mm)

N09 Y50

N10 X20

…… ……

其切削的过切现象如图6所示,其原因是在N05段启动刀具半径补偿后,只能读入下两段N06,N07程序,而Z轴不是刀具半径补偿轴,确定不了前进方向,使得刀具中心直接从S点移动到 A点,从而 产生了过切现象。

图6 加工中的过切现象

总之,刀补值在数控加工中有着非常重要的作用。灵活、合理地运用刀补值,并结合刀补原理正确编制程序是保证数控加工高效率,高精度的重要因素。