试题编号 | 8 | 操作时间 | 180min | 姓名 | 总分 | |||||||||||||

序号 | 考核项目 | 考核内容及要求 | 评分标准 | 配分 | 检测结果 | 得分 | 备注 | |||||||||||

1 | 外圆尺寸 | φ24 | 每减小0.01mm尺寸相应减5分 | 15 | ||||||||||||||

φ16 | 每减小0. 1mm尺寸相应减5分 | 15 | ||||||||||||||||

2 | 螺纹尺寸 | M20×1.5 | 酌情扣1-15分 | 20 | ||||||||||||||

3 | 长度尺寸 | 30 | 每减小0. 1mm尺寸相应减5分 | 10 | ||||||||||||||

16 | 超差无分 | 5 | ||||||||||||||||

10 | 超差无分 | 5 | ||||||||||||||||

4 | 倒角尺寸 | C1 | 超差无分 | 5 | ||||||||||||||

5 | 其余尺寸 | 表面粗糙度1.6μm | 酌情扣1-10分 | 10 | ||||||||||||||

6 | 安全文明生产 | 1、遵守机床安全操作规程。 2、刀具、工具、量具放置规范。 3、设备保养、场地整洁。 | 酌情扣1-5分 | 5 | ||||||||||||||

7 | 工艺合理 | 1、工件定位、夹紧及刀具选择合理。 2、加工顺序及刀具轨迹路线合理。 | 酌情扣1-5分 | 5 | ||||||||||||||

8 | 程序编制 | 1、指令正确,程序完整。 2、数值计算正确、程序编写表现出一定的技巧,简化计算和加工程序。 3、刀具补偿功能运用正确、合理。 4、切削参数、坐标系选择正确、合理。 | 酌情扣1-5分 | 5 | ||||||||||||||

9 | 发生重大事故(人身和设备安全事故)、严重违反工艺原则和情节严重的野蛮操作等,由裁判长决定取消其实操资格。 | |||||||||||||||||

记录员 | 监考人 | 检验员 | 考评员 | |||||||||||||||

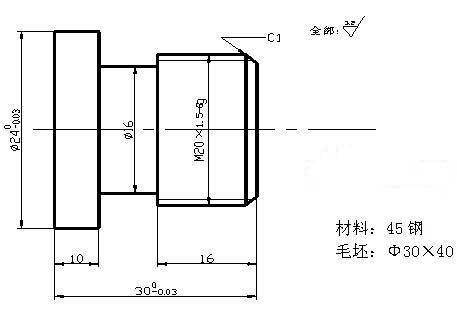

一、零件图纸分析

该零件表面由圆柱、圆锥、槽、螺纹等表面组成,其中有多个直径尺寸有较严格的尺寸精度,表面粗糙度也较严格。尺寸标注完整,轮廓描述清楚。零件材料为45,无热处理和硬度要求。

二、工艺分析

1、加工方式

1)图样上给定的几个精度要求较高的尺寸,因其公差数值较小,故编程时不必取平均值,而全部取其基本尺寸可。

2)工件加工需确定左端依次加工完成,并保证总长尺寸。

2、装夹定位

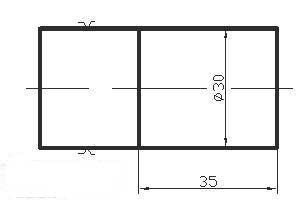

如图1所示,以毛坯轴线为定位基准。使用三爪自定心夹紧的装夹方式。

图1 装夹定位

3、刀具选择

加 工 步 骤 | 刀 具 与 切 削 参 数 | ||||

序号 | 加工内容 | 刀 具 规 格 | 主轴转速n r/min | 进给速度vf mm/min

| |

类 型 | 材料 | ||||

1 | 粗加工外圆表面 | 90°外圆车刀 | 硬质 合金 | 500 | 100 |

2 | 精加工外圆表面 | 1000 | 80 | ||

3 | 加工槽 | 5mm刀宽的槽刀 | 硬质 合金 | 250 | 20 |

4 | 加工螺纹 | 60°外螺纹刀 | 硬质 合金 | 720 | 2 |

4、工件坐标原点确定

如图2所示,加工工件时使用O 为坐标原点。

图2 坐标原点

5、实训注意事项

1)必须严格按照数控车间的规章制度进行数控实训、着装要符合要求,

2)每位学生必须坚守岗位,不允许随便串岗,

3)在实训时必须准时到实训车间进行实训,不允许迟到和早退。

4)在实训期间要保持好数控中心的环境卫生,使用完机床后要清扫现场和擦拭机床。

5)在安装工件毛坯的时候,要注意夹紧毛坯,防止在试切时毛坯松动,导致损坏刀具。

6)加工时要时刻注意切削用量的选择和控制,找出最合适的切削参数。

7)在加工时要通过刀补控制零件的尺寸。

8)在效验时,要检查程序的语法错误和走刀点位置是否正确。

9)加工后要去除零件边棱处的毛刺。