故障现象:一台配套FANUC 7M系统的加工中心,进给加工过程中,发现Y轴有振动现象。

分析与处理过程:加工过程中坐标轴出现振动、爬行现象与多种原因有关,故障可能是机械传动系统的原因,亦可能是伺服进给系统的调整与设定不当等等。

为了判定故障原因,将机床操作方式置于手动方式,用手摇脉冲发生器控制Y轴进给,发现Y轴仍有振动现象。在此方式下,通过较长时间的移动后,Y轴速度单元上OVC报警灯亮。证明Y轴伺服驱动器发生了过电流报警,根据以上现象,分析可能的原因如下:

1)电动机负载过重。

2)机械传动系统不良

3)位置环增益过高。

4)伺服电动机不良,等等。

维修时通过互换法,确认故障原因出在直流伺服电动机上。卸下Y轴电动机,经检查发现6个电刷中有2个的弹簧已经烧断,造成了电枢电流不平衡,使电动机输出转矩不平衡。另外,发现电动机的轴承亦有损坏,故而引起Y轴的振动与过电流。

更换电动机轴承与电刷后,机床恢复正常。

故障现象:一台配套FANUC 6ME的加工中心,在长期使用后,只要工作台移动到行程的中间段,X轴即出现缓慢的正、反向摆动。

分析与处理过程:由于机床在其他位置时工作均正常,因此,系统参数、伺服驱动器和机械部分应无问题。

考虑到机床已经过长期使用,机床与伺服驱动系统之间的配合可能会发生部分改变,一旦匹配不良,可能引起伺服系统的局部振动。根据FANUC伺服驱动系统的调整与设定说明,维修时通过改变X轴伺服单元上的S6、S7、S11、S13等设定端的设定,消除了机床的振动。

故障现象:一台配套FANUC 6ME的加工中心,在长期使用后,手动操作Z轴时有振动和异常响声,CRT显示431号报警。

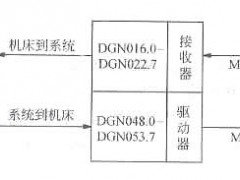

分析与处理过程:FANUC 6M系统出现431号报警的含义是“移动过程中Z轴误差过大”。通过系统的位置跟随误差诊断参数DGN802检查Z轴的位置误差,发现此值超过了系统允许的范围。

为了分清故障部位,考虑到机床伺服系统为半闭环结构,通过脱开电动机与丝杠的联接再次开机试验,发现伺服驱动系统工作正常,故障清除,从而初步判定故障原因在机床机械部分。

利用手动转动机床Z轴,发现丝杠转动困难,丝杠的轴承发热。经仔细检查,发现Z轴导轨无润滑,造成Z轴摩擦阻力过大;重新修理Z轴润滑系统后,机床恢复正常。

故障现象:一台配套FANUC 3M系统的数控铣床,在快速移动时,X轴与Y轴电动机有异常声,Z轴出现不规则的抖动,并且在主轴起动后,现象更为明显。

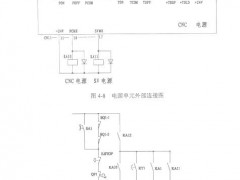

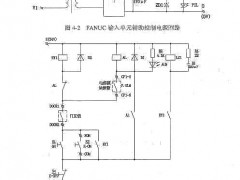

分析与处理过程:根据故障现象,初步判定该故障与驱动系统公共电源部件有关。但利用万用表检查各轴驱动器和CNC系统的工作电压,都满足要求。为了进一步对输入电源进行确认,维修时用示波器仔细检查了电源的输入波形,发现伺服驱动器直流整流的交流输入电压波形异常。再向前进行逐级检查,最终发现驱动器的输入匹配电阻存在问题,经测量其阻值已经变大;换上电阻后,机床恢复正常。

故障现象:一台配套FANUC 6ME系统的加工中心,X轴在静止时机床工作正常,无报警;但在X轴运动过程中,出现振动,伴有噪声。

分析与处理过程:由于机床在X轴静止时机床工作正常,无报警,初步判定数控系统与驱动器无故障。考虑到X轴运动时定位正确,因此,进一步判定系统X位置环工作正常。

检查X轴的振动情况,经观察发现,振动的频率与运动速度有关,运动速度快振动频率较高,运动速度慢则振动频率低,初步认为故障与速度反馈环节有关。分析引起以上故障可能的原因有:

1)测速发电机不良。

2)测速发电机连接不良。

3)直流伺服电动机不良。

维修时首先检查X轴伺服电动机的测速发电机连接,未发现不良。检查X轴伺服电动机与内装式测速发电机,发现换向器表面积有较多的碳粉,用压缩空气进行清理后,故障未消除。

进一步利用数字万用表,测量测速发电机换向片之间的电阻值,经比较后发现,有一对极片间的电阻值比其他各对极片间的电阻值大了很多,说明测速发电机绕组内部存在断路现象。更换新的测速发电机后,机床恢复正常。

故障现象:一台配套FANUC 6ME系统的加工中心, X轴在运动时速度不稳;由运动到停止的过程中,在停止位置出现较大幅度的振荡,有时不能完成定位,必须关机后,才能重新工作。

分析与处理过程:仔细观察机床的振动情况,发现X轴振荡频率较低,且无异常声。从振荡现象上看,故障现象与闭环系统参数设定有关,如:系统增益设定过高、积分时间常数设定过大等。

检查系统的参数设定、伺服驱动器的增益、积分时间电位器调节等均在合适的范围,且与故障前的调整完全一致,因此可以初步判断X轴的振荡与参数的设定与调节无关。

为了进一步验证,维修时在记录了原调整值的前提下,将以上参数进行了重新调节与试验,发现故障依然存在,证明了判断的正确性。

在以上处理的基础上,将参数与调整值重新回到原设定后,对伺服电动机与测量系统进行了检查。首先清理了测速发电机和伺服电动机的换向器表面,并用数字表检查测速发电机绕组情况。检查发现,该伺服电动机的测速发电机转子与电动机轴之间的连接存在松动,粘接部分已经脱开;经重新连接后,开机试验,故障现象消失,机床恢复正常工作。