0 引言

鉴于1Cr18Ni9Ti材料具有优良的耐腐蚀性和韧性,在液气体传输管件中应用日趋广泛,尤其在高压输送酸碱性液体时,多采用该类材料制造阀管件。这类零件形状复杂、精度要求高、批量大。由于1Cr18Ni9Ti属奥氏体不锈钢类材料,其具有韧性大、高温机械性能好、切屑粘附性强及导热性差,加工硬化趋强等特性,切削加工性差,尤其小孔的钻削及螺纹的加工更为困难。而采用传统工艺刀具消耗量大,废品率极高。因此通过反复实践,不断对工艺方案进行改进,取得了良好的效果。

在该类阀体零件中,有大量的孔直径在Ø8mm以下,孔长在240mm以上,长径比为l/d>30,表面粗糙度为Ra1.2圆柱度误差为0.05mm,并有许多小于M6内螺纹。在此类细长孔及小径内螺纹的加工中,如果采用传统工艺方法加工,首先是加长钻头的稳定性差,很难满足技术要求。特别是排屑困难,极易造成钻头折断,使工件报废;其次是钻头、丝锥磨损加剧,一般加工几个零件就需更新钻头、丝锥,使加工成本上升,加工效率降低。

1 钻孔工艺设计及参数确定

加长钻杆及提高钻头稳定性

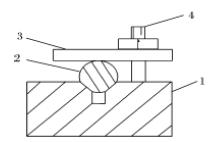

由于是深孔加工,需要一些加长钻头,订做这种加长钻头,不仅成本高,而且周期长,在无专用夹具的情况下,对通用标准钻头焊一个加长柄时不易焊正,无法满足技术要求。为此,设计一套专用夹具,如图1所示,使其焊后变形小。其原理是:利用带有V型夹具座,保证钻头及钻柄的同心度,用螺栓压板将钻头、钻柄定位夹持进行焊接,采用铜材料钎焊。加长的钻柄尺寸应准确,并使其具有导向作用,以提高钻孔时钻头的稳定。

1.V型槽座 2.钻头、钻柄 3.压板 4.螺栓

图1 焊接钻杆夹具

钻头的几何参数确定

由于1Cr18Ni9Ti属于奥氏体不锈钢难加工材料,按常规几何参数:锋角116°~120°;后角10°~14°;副后角a=0°进行磨制钻头,其耐用度极低,加工质量差等问题非常突出,对切削过程进行分析后,从以下5个方面改变钻头切削部分的几何参数。

改变后角及锋角:通过大量试验证明,后角改变12°~15°较为适宜;锋角135°~140°较为理想。

修磨棱边:将原来副后角a=0°磨成a为3°~5°,并留有一条宽度的刃带棱边。这样不但可保留原棱边的导向作用,并可以减少棱边与孔壁之间的摩擦,从而降低切削热及钻头与工件的咬死现象。

开分屑槽:利用钻头刃磨机床磨制分屑槽,其目的是减小切屑宽度,改善切削条件,便于排屑。通过大量的试验,对直径Ø6~12mm的钻头可以开出1~2条分屑槽,分屑槽宽度c为0.05~0.06d;分屑槽深度t为0.04~0.05d,其中d为钻头直径。

修磨横刃:应尽量缩短横刃,降低尖高,修磨横刃处前刀面,使修磨部分的负前角变正前角。

切削速度v为8~10m/min;进给量f为0.12~0.20mm/r较适宜。

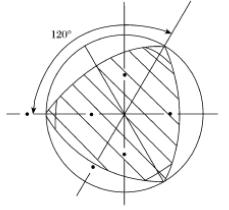

图2 丝锥剖面示意图

2 对丝锥的改进措施

针对1Cr18Ni9Ti等奥氏体不锈钢的特性,在攻螺纹工序采用W18Cr4V作为刀具材料,并使用具有较小导角Ø,校准部分较短,容屑槽数较多,较大前角g=15°~20°和后角a=8°~12°结构的丝锥。

根据使用情况,该丝锥加工M6以上的螺纹孔可行,但加工M6以下螺纹时易出现攻不进、丝锥咬死、易折断等弊病。分析其原因,主要是由于不锈钢的特点所致,由于丝锥小,开容屑槽后的断面很小,经淬火后基本淬透,硬度高而韧性差,抗扭强度低,容易产生折断现象。通过实验分析,对现有的通用丝锥进行改进,研制成三棱形丝锥,如图2所示,其具有较大导角Ø,前角g=20°~25°;后角a=8°~10°。该丝锥横截面面积大于同规格尺寸的丝锥,其刚性好,抗扭强度大,提高了使用寿命,使用后效果良好。

3 选取合适的切削液

对钻头、丝锥折断的原因进行分析后,发现以下因素起主要作用:一是润滑的问题,在加工时积屑瘤产生,粘刀、切屑排出困难,高温润滑性不好;二是冷却不充分,热量不能及时散发出去。针对上述问题,选择抗粘结和冷却性能好的切削液是最有效的办法。通过大量的实验发现,对切削液的要求有:流动性好;高温润滑性好。即切削液的流动性好,可使切削液能及时地、连续地流到加工面上去冷却、润滑,减少刀具产生积屑瘤、不粘刀。对此,通过多组配方进行对比实验发现,采用了高速全损耗系统用油、酒精、二硫化钼3种成分配比的切削液,使用效果较好。其配方为:70#极压工业齿轮油30%,粘度小,流动性好,有低温润滑、冷却作用;二硫化钼25%,润滑性好,极压剂,在高温、高压下其润滑效果好;酒精45%,粘度小,流动性好,冷却散热效果较好。

4 结语

本工艺的特点是通过不断探索及反复实践,设计出特殊的工艺方案及技术参数,并根据对刀具结构、材料改进及切削加工的实践证明,采取该工艺对其他一些奥氏体不锈钢材料如1Cr18Ni9Ti、1Gr18Ni9和0Gr18Ni12Mo2的零件进行加工时,该工艺具有很好的适应性,可使加工的综合成本明显降低。