故障现象:机床工作台工作时发现X轴电动机严重发热,无法正常使用。经测电动机电枢电流工作时约为额定电流的60%,但不工作时其电流也有40%左右。

分析及处理过程:

1.故障分析及诊断

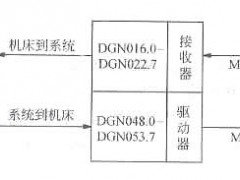

该机床的数控系统是北京机床研究所引进日本FANUC公司技术制造的FANUC BESK7CM系统。

电气常识告诉我们:直流电动机电流过大,很可能是机械方面的阻力较大,造成电动机负载转矩过大而引起的。问题是:为什么工作台不运动时,电动机里也会流过那么大的电流呢?这是一个机械维修人员提出的问题,根据这一现象他断定故障源在电气部分。

为了解决这个谜,我们在逻辑上提出了一系列问题。首先是,在电动机中有较大电流时,机床工作台真的没有丝毫的运动吗?经用百分表检验,证明确实没有任何位移。其次是,在电动机中有较大电流时,电动机真的也没有丝毫的转动吗?经拆卸电动机罩盖后立即可以看到工作台不运动时,电动机轴上的旋转变压器传动齿轮在来回转动(更确切地说是在来回晃动一个可以用肉眼明显观察到的角度),而其他电动机却不能观察到这一明显的晃动。接下来我们就要查明:究竟是NC系统有指令要X轴电动机转动呢,还是电动机自己在晃动?

FANUC 7M系统数控装置可以在CRT显示装置上显示系统的各个参数,当查验表征伺服电动机状态的23号参数时,发现各轴23号参数值其个位数字都在迅速闪动变化,即使机床不运动时也如此。由于23号参数是速度指令值,所以就容易得出两点结论:第一,在我们错认为“机床不运动,电动机也不运动”时,电动机其实始终没停止过运动;第二,电动机是在作微量的来回晃动。

直流电动机伺服系统是一个闭环系统,电动机没有绝对平衡的状态(除非切断电源),电动机总是要朝着消除偏差的方向运动,运动过头了,它又得返回,直至位置误差等于零或近似为零为止(7M系统用软件规定运动定位位置与指令位置之差值必须小于0.01mm)。直流伺服电动机在不断的运动中达到跟踪误差为零的相对平衡状态,这种特性在参数检查时就表现为:机床无位移指令时,速度命令值仍不会为零,末位有闪动,但始终在某一个很小的范围内变化。

问题就清楚了:纵向工作台即使不处于运动状态时,电动机仍在作微量的转动,但电流如此大,很可能是负载转矩太大的缘故,这应该仍服从一般直流电动机的规律。问题是,纵向工作台既然未做切削加工,又无位移量,X轴电动机的负载转矩从何而来?仔细查阅了机床的机械传动机构,并分析了NC系统中设定的各个跟X轴运动有关的参数。6号参数引起了我们的注意。在7M系统中,这是个反向间隙补偿量。设定值X轴为0.28mm,Y轴为0.22mm,Z轴为0.03mm,回转台为0.008mm。从机械传动机构来分析,X轴是直线轴中最简单的,电动机通过柔性联轴器跟滚珠丝杠直接联接,然后通过滚珠丝杠螺母副使纵向工作台移动,它不像别的直线轴那样要经过齿轮副等传动机构。然而,X轴的反向间隙补偿量却比传动机构比它复杂得多的Z轴大9倍,比负载转矩大得多的Y轴还大。

显而易见,这个反向间隙设定值是在极不正常的条件下测定后设置的。顺便提一笔,7M系统中的6号参数,即反向间隙补偿量,应理解为齿轮间隙传动链中其他间隙、丝杠与螺母间隙、工作台负荷、工作台所处的位置等各种因素的综合结果。而有些从事数控机床工作的人员把工作台负荷、工作台所处的位置这两个重要因素跟反向间隙的设定则根本没联系起来。设想当在工作台上压上一个极重的工件时,要让工作台移动0.01mm,电动机将转过比相对于0.01mm更大的角度;滚珠丝杠也相应地要作更大的扭转去推动螺母带动工作台运动。在这种重负载条件下测定反向间隙,所测得的数值必定会比轻负载时大,这是因为滚珠丝杠在重负载下产生了弹性扭转变形。这种现象叫失动,而少走的距离就叫做失动量。电动机选型正确,机械调整良好的机床,失动量会小到可以忽略的程度;机械调整不良的机床,即使刚性良好的传动机构也会发生一定的形变而造成失动。

根据这一原理,从机械传动图上立即分析出,X轴电动机的较大负载转矩只能来自纵向工作台导轨上的压板或者是导轨侧面的镶条(假设轴承是好的)。

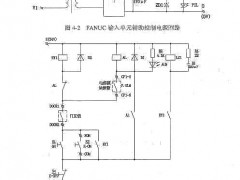

为了避免判断错误使机械上做太大的调整,同时也为了证实上面的设想,做了两个试验;一是在上班后,机床只通电源,但不做回零操作,因此,由于没有建立起绝对坐标,6号参数就不起作用。在这种情况下,通电2~3h,机床不作任何运动,观察X轴电动机是否发热。第二个试验是上班后,机床通电,做回零操作,让6号参数起作用,但只留下Y、Z和第四轴的反向间隙补偿值,而人为地把X轴的值设定为零,仍让机床通电2~3h,机床不作运动,观察X轴电动机是否发热。

试验的结果是一样的:X轴电动机与其他电动机一样,温度始终正常。

经过这两个试验,证明调整机械的工作是相当重要了。在调整了纵向工作台的压板螺钉和镶条的紧松之后,X轴电动机的电流立即降低了,解决的办法竟如此简单!

现在我们可以将X轴电动机发热的原因给予更深入一步的解释了。数控机床制造厂家在出厂之前进行调试时,机械调试人员为了确保机械运动精度不超差,特别是纵向工作台在运动到行程极限位置时仍能保持工作台面和主轴中心线的垂直度,所以他们倾向于将工作台压板螺钉旋得紧一点,将镶条也旋得紧一点。这样,纵向工作台在极限位置时不至于下垂太多而超差。但是,这么一来就给下一步的反向间隙测量和设定留下了反常的测量条件,即由于压板和镶条的正压力乘上摩擦因数所得的摩擦力太大,人为地制造了一个多余的阻力矩,所以测得的反向间隙比正常情况下的数值要大。由于这种电动机发热现象并不报警,所以极易被忽视而让机床出厂,到了用户手里就成了百思不得其解的难题。机床一旦通电,做过回零操作后,绝对坐标就建立了,6号参数也就开始有效。这意味着电动机只要开始反转,它就必定要多转一个相当于6号参数值的角度作为反向间隙补偿。在X轴的传动环节中,由于压板和镶条太紧,又由于X轴滚珠丝杠特别长,弹性扭转变形更易产生,所以错误条件下设定的6号参数间隙值要比X轴的丝杠螺母之间的实际间隙大得多。一般滚珠丝杠副的间隙在经过预加载荷处理后最多只有0.0l~0.02mm,而X轴的6号参数竟有0.28mm,这就意味着:伺服电动机虽未得到运动指令,仅在原位左右作来回晃动,但每一次产生反转动作都必定会使滚珠丝杠螺纹面跟螺母副的螺纹面强烈地贴合摩擦,由于压板、镶条太紧,电动机的电流必定很大。这种情况只需维持2-3h,即使工作台不运动,大电流产生的热量足以使电动机发烫。

2.故障处理方法

维修时,主要进行了以下两项工作:

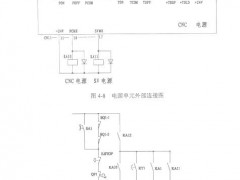

1)正确设置6号参数。FANUC 7CM系统中的6号参数(反向间隙补偿值),既然是传动链间隙、工作台负荷、工作台位置等诸因素的综合结果,所以在设定该参数时,不应该机械地测量正反运动之间的间隙,然后将间隙补偿到“零对零”,即将间隙补偿到极限值。我们的做法是,除非有加工圆弧变换象限时要保证型面光滑的要求或者是其他精度上的高要求,一般情况下,我们都设置到欠补偿的状态。各轴的6号参数值全部按该原则重新调整。

2)正确调整各轴压板、镶条等部件的紧松。各个轴,除了回转轴外,均有由于压板和镶条等机械零件产生的摩擦力而加到电动机上的负载转矩。压板、镶条紧松调整的依据是什么?我们认为既不能太紧,太紧了造成电动机负荷太大;也不能太松,太松了机床运动精度不能保证,产品质量也受影响。经过长期摸索,我们采用了在钳工调整压板、镶条的紧松同时、由电气人员在伺服板的检测端子上测量电动机电流的方法进行机电参数匹配的调整。每个轴在以101号参数(手动快速进给率参数)为标准速度运动时,相应的伺服电动机中流过的电流都应根据电动机的负载转矩大小定出一个数据,然后依据这一数据调整压板和镶条的紧松。这种调整应该成为数控铣床二级保养中的重要项目之一。经过以上处理后,机床故障排除。