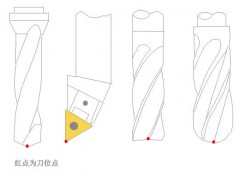

刀位点是表征刀具特征的点,不同类型刀具的刀位点不同,数控系统就是从对刀点开始控制刀位点运动,并由刀具的切削刃加工出不同要求的零件轮廓。在很多情况下,刀位点轨迹并不与零件轮廓完全重合。例如铣削外轮廓或槽时,刀位点在立铣刀的刀底中心,与加工轮廓不重合,刀位点轨迹偏离轮廓曲线。由于现代数控系统都具有刀具补偿功能,会根据偏置值按一定规则自动计算刀位点轨迹,达到正确加工的目的,所以编程时可直接按零件轮廓形状,计算各基点和节点坐标。在需要计算刀位点轨迹的数控系统中,或需要按刀位点轨迹编程的情况下,编程时要根据零件轮廓数据和刀具数据计算出刀位点的运动轨迹。

车削加工时刀位点轨迹的计算

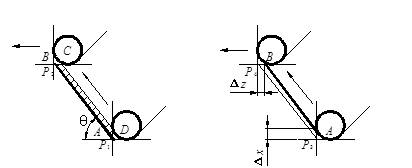

一般车刀均有刀尖圆弧半径,即在车刀刀尖部分有一圆弧构成假想圆的半径值,在加工锥面和圆弧会出现过切和欠切现象。图1所示为车削锥面的情形,图(a)是假想刀尖轨迹沿着零件轮廓AB移动,产生了欠切现象,为此应使车刀切削点移至AB,并沿着AB移动,可以避免残留误差(图(b)所示),但编程时应按假想刀尖轨迹P3P4进行,此时P3P4与零件轮廓轨迹在X方向和Z方向分别相差了△x和△z,分别为

式中,r为刀尖圆弧半径,θ为锥面斜角。

(a) (b)

图1 车削锥面刀具补偿示意图

在编程时应根据零件轮廓的坐标值,在X方向和Z方向计算出补偿值△x和△z后,按假想刀尖轨迹P3P4的坐标值编制程序,并且注意补偿值的△x和△z方向。

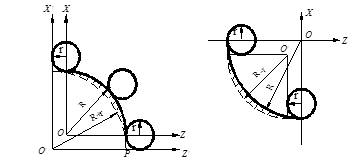

图2所示为按假想刀尖编制圆弧加工程序的示例,其中图(a)为车削半径为R的凸圆弧,由于刀尖圆弧半径r的存在,刀尖P点所走的圆弧轨迹为图中虚线,它是以O/为圆心,刀尖半径为R+r的圆弧,此时应按假想刀尖轨迹编制程序,在X向和Z向都加一个补偿量r。同理,在加工凹圆弧的图(b)中,应在X向和Z向都减去一个补偿量r。

(a) (b)

图2 车削圆弧刀具补偿示意图

图3所示为按刀尖圆弧中心轨迹编制程序的示例,该工件由三段圆弧组成,可按点划线所示的三段等距线编制程序,即O1圆半径为R1+r,O2圆半径为R2+r,O3圆半径为R3-r,三段圆弧的终点坐标由同心圆的切点关系求得。

图3 按刀尖圆弧中心轨迹编制程序