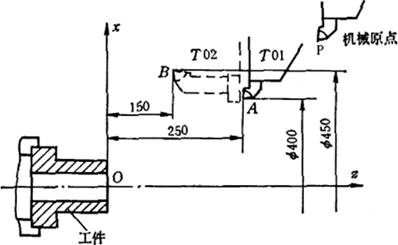

图1 数控车床坐标系设定例

坐标系设定指令——G92

当用绝对尺寸编程时,必须先建立刀具相对于工件起始位置的坐标系。即确定零件的绝对坐标原点(又称程序原点或编程原点)设定在距刀具现在位置多远的地方。也就是以程序原点为准,确定刀具起始点的坐标值,并把这个设定值记忆在数控装置的存储器内,作为后续各程序段绝对尺寸的基准。在一个零件的全部加工程序中,根据具体需要,可以只设定一次或多次设定。G92为续效指令,只是在重新设定时,先前的设定才无效。

图1为数控车床的坐标系设定例。图中O为绝对坐标系原点,也即程序原点。它可以设定在工件的设计基准或工艺基准上,也可以设定在卡盘端面中心上或工件任意一点。对于车削零件,一般设在工件的端面(本例设在工件的右端)。而刀具的现在位置(图中刀尖点A)可以放置在机械原点(P点)、换刀点或任意一点。

所谓“机床原点”或“机械原点”是指刀具或工作台退离至最远端一个固定不变的极限点。对于车床而言, 是指车刀退离主轴端面和中心线最远而且是固定的点。该点在机床制造厂出厂时已调好,并记录在机床使用说明书中供用户编程应用,一般不能随意变动。当加工前及加工结束后,可用控制面板上的“参考点返回”或“回零”按钮使机床移动部件退至机床原点。

所谓“换刀点”是指刀架转位换刀时的位置。该点可以是某一固定点(如加工中心机床,其换刀机械手的位置是固定的);也可以是任意一点(如车床),以刀架转位时不碰工件及其它部件为准。其设定值可用实际测量方法或计算确定。

图1中,设刀具T01的初始位置在A点。其坐标系设定程序为

G92 X400 Z250

它表示T01号刀的刀尖A处在XOZ坐标系的X400和Z250处(通常规定车削的X坐标数据用直径值表示)。当刀架回到原位换T02号刀具时,由于刀具长度和安装位置的不同,刀尖的现在位置处在B点,这与存储器已记忆的刀尖A点坐标值不符。为此,或进行刀具长度和半径方面的补偿或按B点重新设定坐标系,即

G92 X450 Z150

同理,当需要改变程序原点位置时,也必须重新设定。

应注意的是,坐标系设定指令程序段只是设定程序原点的位置,并不产生运动,刀具仍在原位置。