当数控机床长期使用或由于其本身传动系统结构上的原因,有可能存在反向死区误差。这时,可在数控编程和加工时采取一些措施,以消除反向死区误差,提高加工精度。尤其是当被加工的零件尺寸精度接近数控机床的重复定位精度时,更为重要。

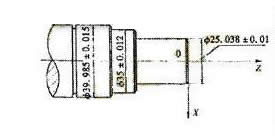

图3

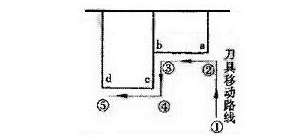

1) 如图3所示,精加工工件轮廓为a→b→c→d,如采用如图4所示的刀具移动路线就不妥,因为从①→②的运动方向与③→④相反,会产生反向间隙,如改为图5所示的刀具移动路线,精加工时刀具在径向的移动保持尺寸连续递增趋势,在轴向的移动保持尺寸连续向左趋势,这样便消除了机床的反向间隙的影响。

图4 图5

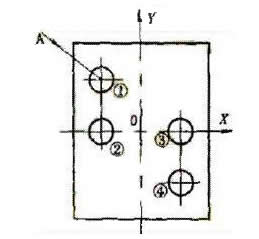

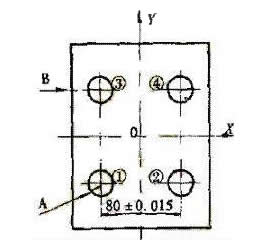

2) 如图6所示,工件的①、②、③、④孔的孔距要求精确,设编程坐标系原点在工件中心点,对刀点(程序起点)也为同一点。如刀具移动路线为:原点O→①→②→③→④孔,则会产生反向间隙,如改为:原点O→A→①→②→③→④,即X方向和Y方向的尺寸保持连续递减或递增趋势,如保持连续递增和递减编程有困难.则应加过渡点,如图7中的B点,刀具移动为A→①→②→③→④,就可消除机床反向间隙。

图6 图7