油用镶齿钻头,规格为直径444.5mm。零件如图1所示。该零件四周布有多圈齿孔,齿孔的加工精度将影响其固齿的强度。该零件为回转体,外形、内孔加工均在数控车床上加工,有效地保证了零件的加工精度及生产效率。但在加工该牙轮齿孔时,却出现了不少加工问题。

根据图要求,加工其齿孔的工艺路线为:钻孔、铰孔两道工序。加工第2、第3圈齿孔时(齿孔直径为20mm,要求与第l圈齿孔相同且为均布),较为顺利,钻孔时放0.35mm铰削余量,钻削完毕,粗、精铰孔至图样要求。当加工第一圈齿孔时,却出现了以下加工问题:孔口小,肚皮大;而且孔呈椭圆形状。造成齿孔粗精铰时余最不够,此时孔口尺寸到位,而内孔则无法完全铰出,并且也无法满足跳动度公差要求。

经现场分析,因为第一圈齿孔相对其他圈齿孔所在的圆周的曲率较大,从而造成麻花钻在钻削齿孔时中心出现偏移现象。在钻削加工时,麻花钻的转速过高,排屑不畅,切屑不能及时从齿孔中排出,从而造成孔口小、肚皮大。

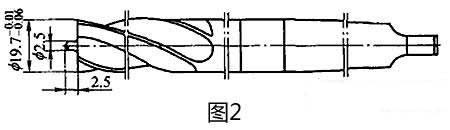

为解决以上加工问题:现手工磨制一把如图2所示的麻花钻,其顶部按中心钻进行手磨,这样在钻削第一圈齿孔时,有效地确保麻花钻在钻削时能准确的定心。在钻削时,转速为800r/min。钻削中不一次加工到位,需有效地进行排屑后再进行钻削加工,用切削液进行充分冷却,钻削加工时,加钻套保证其麻花钻的刚性。通过以上的措施,麻花钻加工完毕后。齿孔用粗、精铰刀进行铰孔,有效保证了齿孔的加工精度及要求。