齿轮滚刀经过一段时间使用后,就要变钝,影响切削性能及工件质量,因此要经常对滚刀的前刀面进行刃磨。

齿轮滚刀前刀面的刃磨,不仅是为了使滚刀刃口锋利,具有良好的切削性能,还必须保证滚刀的精度,即刃磨后滚刀的切削刃仍在基本蜗杆的螺旋面上,前刀面在刃磨后应满足下列三方面要求:

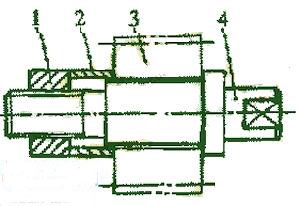

1.螺母 2.垫 3.滚刀 4.圆柱芯轴

图1

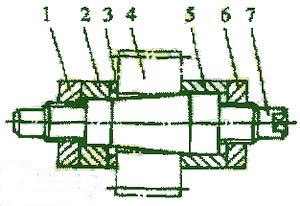

1.螺母 2.定位垫 3.垫 4.滚刀 5.定位垫 6.螺母 7.锥形芯轴

图2

容屑槽周节的最大累积误差要求;

滚刀前刀面对内孔轴线的平行度要求;

滚刀前刀面径向误差要求。

众所周知,滚齿齿轮的齿形误差主要取决于滚刀精度。为了降低齿轮啮合噪声,提高啮合精度,必须减小齿轮齿形误差。

前刀面的径向性和前刀面与滚刀内孔轴线的平行度,可通过调整滚刀刃磨床来保证。而滚刀容屑槽周节累积误差的影响因素,主要由刃磨机床分度装置的分度误差、滚刀安装的偏心(由装夹滚刀的刃磨芯轴决定) 、操作者的技术水平等来决定,在机床精度、操作者的技术水平确定以后,则装夹滚刀的刃磨芯轴就成了影响该项误差的主要因素。

我厂滚刀刃磨是在MG6425型滚刀刃磨床上进行,该机床精度较高,其刃磨滚刀前刀面用的装夹芯轴如图1所示。用这种芯轴(圆柱芯轴)装夹滚刀,由于滚刀内孔与芯轴之间存在着配合间隙,即存在着基准位置误差。由于基准位置误差的存在,必然影响到滚刀刃磨后容屑槽的周节累积误差。目前市场上供应的滚刀大多内孔精度偏低,加上使用一段时间后内孔磨损,有许多滚刀孔径超差,而用图1所示的圆柱芯轴则无法消除滚刀内孔与芯轴的配合间隙,使部分滚刀滚出的齿轮齿形超差,达不到我们的使用要求。

针对上述情况,我们对芯轴的结构进行了如图2所示的改进。此锥度芯轴采用了1:4000的锥度,用其对滚刀内孔进行定位,以消除滚刀内孔与芯轴之间的配合间隙,由于这种芯轴的锥度较大,为防止滚刀在夹紧时被压斜,芯轴两端用定位垫对滚刀实施轴向定位。定位垫与芯轴圆柱部分的配合间隙小于0.01mm,端面跳动、芯轴的圆锥圆柱部分跳动均应小于0.005mm。

使用改进后的芯轴装夹滚刀时,先将滚刀装入芯轴锥面,用手顺势推紧,拧动右端螺母,推动右边的定位垫与滚刀的右端接触,然后拧动左边螺母,推动左端定位垫将滚刀压紧。

经使用改进后的刃磨芯轴后,基本消除了因间隙而产生的容屑槽周节累积误差,滚刀前刀面的刃磨精度提高了,保证了刃磨质量,从而降低了齿轮的齿形误差。加工出的产品质量稳定,精度满足了设计要求。