高效加工——用最少的时间切削零件——是希望提高生产率的车间的目标。许多制造商选择采用轻切削和进给速率逐步减小的方法,以机床的最大进给速度或接近此速度来运转机床。这种高速技术颇具吸引力,因为机床尽其所能的快速运动。但是,这种策略会造成许多低效的路径并妨碍减少加工时间这一目标。虽然这样做意味着从来不会出现因过大的金属切削率而导致刀具断裂,但这种加工技术并不能高效地切削。

达到最短切削时间与进给速率无关,而是达到最高切削率的直接结果。按照比大多数高速策略通常所推荐的还要大的深度来进行切削往往效率更高,但是危险在于刀具可能遭遇过载的情况。这可能导致断裂或者需要超过机床马力的功率。实现高效加工的关键在于变化进给速率以达到可能的最高切削率,同时保护刀具不断裂或过载。

软件优化

只有利用软件(它针对遇到的任何情况调节数控程序的切削速度)才可能实现高效加工。Vericut就是这样一个基于知识的加工系统,它由位于美国加利福尼亚州Irvine市的GC Tech公司提供。通过一个仿真程序,该软件掌握每次切削的准确深度、宽度和角度。而且,它知道在每个切削段内切削多少材料,以及刀具与材料相接触的准确形状。

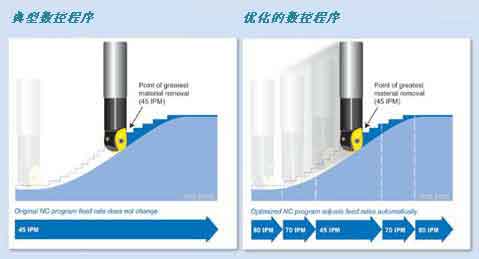

程序的优化模块叫做OptiPath,它读取数控刀具路径文件并把运动划分成许多较小的段。必要时,根据每段内被切削材料的量,软件针对所遇到的每种切削情况分配最佳进给速率。然后它生成一条新的刀具路径,新路径与原路径相同但是进给速率有所改善。在切削少量材料的区域,Optipath增大进给速率。当有更多材料被切削时,它会减小进给速率。这能防止刀具断裂并且阻止机床超过其马力。在可能的情况下,维持类似的高进给速率,但是与进给速率在每次通过时微微减小这种情况相比,软件提供更大的切削效率并且所需时间更少。不改变切削刀具路径,更新的信息就被应用到新刀具路径中。

图1 这两个6mm圆头槽铣刀被用于切削相同的铸模。右边的圆头槽铣刀由数控优化软件来控制,它显示较少的磨损。它切削零件的时间比由标准数控程序所控制的相同刀具所花时间的一半还少

图2 当要切削少量材料时,软件优化使进给速率增大;而当刀具遇到更多的材料时,使进给速率减慢

为了确定切削每段内的最佳进给速率,OptiPath结合考虑操作员根据一些预定加工条件而规定的进给速率和其他一些因素,例如机床性能(包括马力、主轴类型、快速移动速度和冷却剂),固定装置和夹具的刚度,以及切削刀具类型(材料、设计、齿数和长度)。程序还考虑与刀具路径的特点相关的一些因素,例如切削深度、宽度和角度、切削率、进给速率和刀具磨损等。

这是一个自动的解决方案,它在程序被加载到机床上之前确定最佳进给速率。软件还利用数控程序员和机械师们的专家知识来确定特定切削条件下的最佳进给速率。

软件V.S. 回应式加工

自适应控制技术感知切削条件并实时调节进给速率,它似乎是取代软件优化的一种可行替代方案,但是要考虑一些问题。第一点是安装与维护的花费。每台CNC计算机数控机床必须配备它自己的自适应控制技术,这会使每台机床花费数千美元。接着,每台设备必须单独安装和配置。主动控制技术能在不同机床上采用不同控制技术进行不同的工作,即使它们是由同一家制造商生产。一旦主动控制技术准备好并正常工作,对于任何机电系统来说,随后还要实施调节、可靠性和维护程序。

主动控制技术是回应式。这意味着它根据接收自主轴传动电机的反馈来调节进给速率,以便使主轴传动机构上的载荷保持恒定。这种优化适合于一些能承受重载的非常坚硬的刀具类型,例如平面铣刀或大型端铣刀。

但是,对于不同的切削条件,主轴载荷优化不能总是提供最佳进给速率。例如,斜线走刀切削并不总是显著增大主轴载荷。当在材料中推进刀具变得更加困难,但是使主轴旋转并未变得同样困难时,它们增加轴电机上的载荷。当载荷增加到使主轴变得难以旋转的程度时,断裂即将发生。

当采用高科技硬质合金铣刀进行加工时,主动控制系统还会造成一些问题。这些刀具被设计在最佳切屑厚度条件下进行切削,它们非常自由地切削并且不需要很大的马力来达到高切削率。但是存在切屑厚度变得太大的情况,那时将导致刀刃过早损坏。最后,它造成刀具的早期失效。所以,在本例中,主轴载荷并不是设置最大进给速率的恰当依据,因为即使进给速率非常高,主轴上增加的载荷也是微不足道的。等到主动控制技术调节进给速率时就为时太晚了。

底线是主动控制技术被限制在主轴载荷超过一预定阈值时进行调节。该技术不知道加工期间的实际切削条件,所以它不能准确地确定每次切削的理想进给速率。

软件优化并不力求达到恒定的主轴载荷,而是维持恒定的刀具载荷。当斜线走刀时,保持恒定的刀具载荷产生更安全的进给速率。而且,当使用高科技铣刀进行加工时,保持恒定的刀具载荷延长了刀具使用寿命。

优化进给速率的软件方法节约成本,因为少量的软件许可就能够为所有类型和采用各种控制方式的许多CNC计算机数控机床提供优化功能。