数控机床维修

第三章位置检测装置的分类

¨ 回转型:测角度、角位移

增量式

脉冲编码器

旋转变压器

圆感应同步器

圆光栅

圆磁栅

绝对式

多速旋转变压器

绝对值脉冲编码器

三速圆感应同步器

¨ 直线型:测长度、直线位移

增量式

直线圆感应同步器

计量光栅、磁尺

绝对式

三速直线感应同步器

绝对值式磁尺

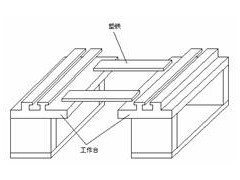

床身导轨

¨在导轨副中,运动的方叫运动导轨,不动的一方叫支承导轨

¨导轨的种类

§滑动导轨

§优点:结构简单、制造方便、刚度好、抗振性好,应用广泛

§缺点:静摩擦因数大,动摩擦因数也随速度变化而变化,摩擦磨损大,低速(1~60mm/min)时易出现爬行现象而降低运动部件的定位精度

§滚动导轨

§优点:

§导轨面之间为滚动摩擦,摩擦因数小,是滑动导轨的1/10,工作所需牵引力小,移动轻便

§运动平稳,灵敏度高,定位精度高,无承载油膜,重复定位精度达0.2um

§磨损小,使用寿命长

§缺点:抗振性差,防护要求高,结构复杂,制造成本高,主要用于高精度数控机床和坐标镗床等

§结构形式:

§滚针导轨

§滚珠导轨

§滚柱导轨

§静压导轨:将压力油经节流器输送到导轨面上的油腔中,形成承载油膜,将互相接触的导轨面隔开,实现液体摩擦

§优点:

§摩擦因数小,机械效率高,能长期保持导轨导向精度

§承载油膜吸振性好,低速下不易产生爬行

§缺点:结构复杂,需配置一套专门的供油系统

§分类:开式和闭式两大类

数控机床的维修管理及维护

¨数控机床维修管理及维护中与普通机床相同的内容:

1)必须坚持设备使用上的定人、定机、定岗制度

2)开展岗位培训,严禁无证操作

3)严格执行设备点检和定期、定级保养制度

4)对维修者实行派工卡,认真做好故障现象、原因、维修的记录,建立完整的维修档案

5)建立维修协作网,开展专家诊断系统工作

¨数控机床维修管理应强调的内容:

6)选择合理的维修方式

7)维修方式有:事后维修、预防维修、改善维修、预知维修或状态监测维修、维修预防

8)从修理费用、停产损失、维修组织工作和修理效果等方面去衡量

9)建立专业维修组织和维修协作网

¨点检管理:按有关文件的规定,对设备进行定点、定时的检查和维护

10)点检的内容:定点、定标、定期、定项、定人、定法、检查、记录、处理、分析

11)分类:

12)日常点检:对机床一般部件的点检,处理和检查机床在运行过程中出现的故障,由机床操作人员进行

13)专职点检:对机床关键部位和重要部件按周期进行重点点检和设备状态监测与故障诊断,制定点检计划,做好诊断记录,分析维修结果,提出改善设备维护管理的建议,由专职维修人员进行

某加工中心的维护点检表

¨每天

§导轨润滑油箱

§油标

§油量

§及时添加润滑油

§润滑泵能定时启动及停止

§XYZ轴导轨面

§清除切屑及脏物

§检查润滑油是否充分

§导轨面有划伤损坏

§压缩空气气源压力

§检查压力是否在正常范围

§气源自动分水滤水器和自动空气干燥器

§及进清理分水器中滤出的水分,自动保持空气干燥器正常工作

§气液转换器和增压器油面

§发现油面不够时及时补充油

§主轴润滑恒温油箱

§油量充足,

§并调节温度范围

§机床液压系统

§油箱、液压泵无异常噪音

§压力表指示正常

§管路及各接头无泄漏

§工作油面高度正常

§液压平衡系统

§平衡压力指示正常

§快速移动时平衡阀工作正常

§CNC的输入输出单元

§光电阅读机清洁

§机械结构润滑良好

§各种电气柜散热通风装置

§各电柜冷却风扇工作正常

§风道过滤网无堵塞

§各种防护装置

§导轨、机床各种防护罩等应无松动

某加工中心的维护点检表

¨每半年

14) 滚珠丝杠

15)清洗旧润滑脂,涂上新的油脂

16)液压油路

17)清洗溢流阀、减压阀、滤油器及油箱箱底

18)更换或过滤液压油

19)主轴润滑恒温油箱

¨每年

20)检查并更换直流伺服电机碳刷

21)检查换向器表面,吹净碳粉,去毛刺

22)更换长度过短的电刷,跑合后使用

23)润滑液压泵、滤油器清洗

24)清理池底,更换滤油器

¨不定期

25)检查各轴轨道上镶条、压紧滚轮松紧状态

26)按机床说明书调整

27)冷却水箱

28)检查液面高度

29)太脏、更换

30)清理水箱底部

31)经常清洗过滤器

32)排屑器

33)经常清理铁屑

34)检查有无卡住

35)清理废油池

36)及时取油池中废油,以免外溢

37)调整主轴驱动带松紧

38)按机床说明书调整

数控机床的维护

¨数控机床使用中应注意的问题

39)使用环境:

40)避免阳光的直射和其他辐射

41)避免太潮湿或粉尘过多的场所

42)避免有腐蚀气体的场所

43)要远离振动大的设备

44)电源要求:

45)允许波动±10%

46)有操作规程

47)不宜长期封存不用

48)每周通电1-2次,每次空运行1小时左右

¨数控系统的维护

49)严格遵守操作规程和日常维护制度

50)应尽量少开数控柜和强电柜的门

51)定时清扫数控柜的散热通风系统

52)数控系统的输入/输出装置的定期维护

53)定期检查和更换直流电动机电刷

54)经常监视数控系统的电网电压

55)定期更换存储器用电池

56)每年更换一次

57)电池的更换应在数控系统供电的状态下进行,以免参数丢失

58)数控系统长期不用时的维护

59)经常给数控系统通电

60)对于直流电动机应将电刷取出,以免腐蚀换向器

61)备用电路板的维护

62)做好维修前的准备工作:技术准备\\工具准备\\备件准备

机械部件的维护

¨主传动链的维护

1)熟悉主传动链的结构、性能和主轴调整方法

2)对于带传动的主传动,定期调整带的松紧,防止打滑造成的丢转

3)检查主轴箱温度,检查主轴润滑恒温箱,防杂质,每年更换一次润滑油,并清洗过滤器

4)经常检查压缩空气气压,保持主轴与刀柄连接部位的清洁

5)刀具拉紧装置长时间使用后会产生间隙,需调整液压缸吨活塞的位移量

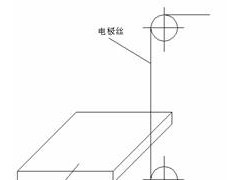

¨滚珠丝杠螺母副的维护

6)定期检查、调整丝杠螺母副的轴向间隙

7)检查丝杠支承与床身的连接是否松动

8)采用润滑脂润滑的滚珠丝杠,每一个半年清洗丝杠上的旧润滑脂,换上新的润滑脂;用润滑油润滑的滚珠丝杠,每次机床工作前加油一次

9)丝杠防护装置一有损坏要及时更换

机械部件的维护

¨刀库及换刀机械手的维护

10)手动装刀时要确保装至位,装牢

11)严禁超重、超长刀具装入刀库

12)采用顺序选刀方式的,注意刀库上刀具的顺序

13)注意保持刀柄和刀套的清洁

14)开机后,先空运行检查机械手和刀库是否正常

¨液压系统维护

15)定期对油箱内的油进行检查、过滤、更换

16)检查冷却器和加热器的工作性能,控制油温

17)定期检查更换密封件,防止液压系统泄漏

18)定期检查清洗或更换液压件、滤芯、定期检查清洗油箱和管路

19)严格执行日常点检制度,检查系统的泄漏、噪声、振动、压力、温度等是否正常

机械部件的维护

¨气动系统维护

20)选用合适的过滤器,清除压缩空气中的杂质和水分

21)检查系统中油雾器的供油量,保证空气中有适量的润滑油来润滑气动元件,防止生锈、磨损造成空气泄漏和元件动作失灵

22)定期检查更换密封件

23)注意调节工作压力

24)定期检查清洗或更换气动元件、滤芯

¨机床精度的维护检查

25)遇到以下情况必须进行机床精度检查

26)操作失误或机床故障造成撞车后

27)机床动态精度发生变化后