一、位置检测装置的分类和要求

位置检测装置是闭环进给伺服系统的重要组成部分,其精度在很大程度上由位置检测装置的进度决定。现在,检测元件与系统的最高水平:被测部件的最高移动速度240m/min时,检测位移分辨率1um;24m/min时,分辨率0.1um;最高分辨率可达0.01um。

对位置检测装置的要求:

1)受温度、湿度的影响小,工作可靠,能长期保持精度,抗干扰能力强;

2)在机床执行部件移动范围内,能满足精度和速度要求;

3)使用维护方便,适应机床工作环境。

4)成本低。

(一)数字式和模拟式测量(所获得的信号不同)

1.数字式测量

将被测量以数字的方式表示。测量信号一般为电脉冲,可直接送到数控装置进行比较处理和显示。这样的检测装置有:光栅检测装置、脉冲编码器。装置比较简单,抗干扰能力强。

2.模拟式测量

将被测量用连续变量表示。如:电压的幅值变化、相位变化。对相位变化的量可直接送数控装置与移相的指令电压进行比较,对幅值变化的量,可先将其转换为数字脉冲信号,再送数控装置进行比较和显示。这类装置有:旋转变压器、感应同步器。

(二)增量式和绝对式测量(测量方式不同)

1.增量式测量

只测出位移的增量,并用数字脉冲的个数来表示单位位移的数量。

由于位移的距离是由增量值累积求得,所以,一旦某处测量有误,则其后所得的位移距离都是错误的。

由于不能指示绝对坐标位置,当因事故断电停机检查,执行部件的位置发生变化后,不能由检修后的位置直接回到停机时的原位,而要先回到加工程序的起始位置,并计算出起点到停机位置的距离,才能用位移指令,令执行部件移回停机时的位置,以便继续加工。光栅、脉冲编码器、旋转变压器、感应同步器、磁尺都是增量式检测装置。

2.绝对式测量

能测出被测部件在某一绝对坐标系中的绝对坐标值,并以二进制或二十进制数码信号表示。需要转换成脉冲数字信号才能送去比较和显示。有:绝对式脉冲编码盘、三速式绝对编码盘。结构复杂,分辨率与位移量都受限制。

此外,根据安装测量位置,有直接测量和间接测量。

二、感应同步器

(一)感应同步器的结构和工作原理

1.结构

是一种电磁感应式的位置检测装置,有圆和直线两种,分别测量角位移和直线位移。

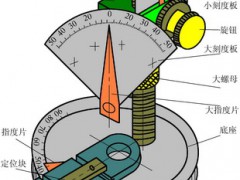

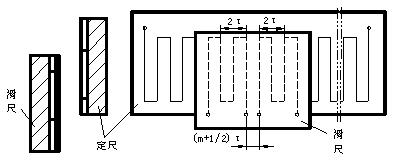

图1直线式感应同步器的结构原理

结构如图1所示。有定尺和滑尺。钢质基尺上粘贴有铜箔,经照相腐蚀成绕组。绕组节距为2mm,定尺是一连续绕组,滑尺有两个绕组----正弦绕组和余弦绕组,在空间位置上相差1/4个节距。定尺表面涂防切削液涂层,滑尺表面还粘贴一层铝箔,接地防静电感应。定尺安装在固定部件上,滑尺安装在移动部件上,表面相互保持平行,间隙为0.2—0.3mm。定尺一般长250mm,通过多根尺接长,增加测量长度。

2.工作原理

当滑尺绕组通以激磁电压,如正弦绕组通US=Umsinωt。在定尺绕组上就产生按正弦规律变化的感应电压,且感应电压的幅值随滑尺相对定尺的位置改变。变化情况如图4-25所示。

当正弦绕组与定尺绕组对齐重叠时,绕组完全偶合,感应电压的幅值最大。滑尺相对定尺移动,感应电压减小,在错开1/4节距时,感应电压为零,继续移动,感应电压减小为负值,到1/2节距,感应电压达负的最大值。在继续移动,感应电压增大,到3/4节距,电压为零,再移动,电压继续升高,到一个节距,电压又增大到正的最大值。可见,滑尺相对定尺移动一个节距,感应电压的幅值按余弦规律变化一周。感应电压按下式变化:

x:0~2mm(2τ)------θ机:0~2π,所以,有:θ机=πx/τ。即:感应电压幅值的电角度与滑尺相对定尺的位移量,在一个节距内成正比关系。故,只要测出θ机就能得到位移量。

(二)感应同步器的应用

感应同步器有鉴相和鉴幅两种应用(工作)方式。

1.鉴相方式

在正弦绕组上通以励磁电压:US=Umsinωt

在余弦绕组上通以励磁电压:UC=Umcosωt

两绕组的励磁电压的幅值、频率相同,相位不同且相差π/2。

分别在定尺绕组上产生感应电压:

US ---k Umcosθ机sinωt, UC --- —k Umsinθ机cosωt。

定尺上总的感应电压为两感应电压的叠加:

U=kUmsin(ωt-θ机)

这是一个按正弦规律变化的电压,其相位角为,即相位变化对应于滑尺相对定尺位移量的变化。故:只要取出感应电压的相位角,就可测量出滑尺相对定尺的位移。且相位角的正负(超前或落后)反应了相对运动的方向。通过鉴别感应电压的相位测量位移,所以称鉴相工作方式。

2.鉴幅方式

在正、余弦绕组上通以调幅激磁电压:频率、相位相同,幅值不同,正弦绕组的幅值按正弦规律变化,余弦绕组按余弦规律变化:

US ---k Umcosθ机sinωt, UC --- —k Umsinθ机cosωt。

在定尺绕组上的感应电压为:

U=k Umsinθ电sinωt cosθ机- kUmcosθ电sinωt sinθ机

= k Umsin(θ电-θ机)sinωt

在鉴幅方式,位移的变化,引起的变化,表现为感应电压幅值的变化。因此,可以通过鉴别感应电压的幅值变化测量位移的变化。

令Δθ=θ电-θ机,且Δθ=πΔx/τ,当Δθ很小时,有:

U= k UmΔθsinωt= k Um(πΔx/τ)sinωt

电压幅值的变化量正比于位移的变化量(增量)。

在实际应用中,不断修改激磁信号的θ电,使之紧紧跟踪的θ机变化,从而保持Δθ为很小的量。感应电压实际上是一个微量的误差电压。这样,通过测定电压的幅值来测定Δθ,也就是Δx的大小。

三、光栅位置检测装置

(一)光栅检测装置的结构

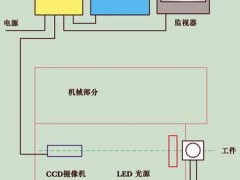

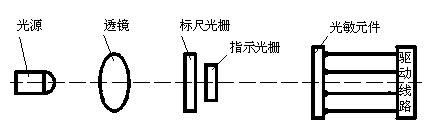

图2光栅位置检测装置

如图2所示,由光源、透镜、指示光栅、光电元件、驱动电路以及标尺光栅组成。前5个元件安装在同一支架上构成读数头,读数头安装在机床执行部件的固定零件上。标尺光栅安装在移动零件上。标尺光栅与指示光栅的尺面平行,保持0.05~0.1mm的间隙。

光栅尺

光栅尺指标尺光栅和指示光栅,根据制造方法和光学原理的不同,可分为透射光栅和反射光栅。

透射光栅:在经磨制的光学玻璃表面,或在玻璃表面感光材料的涂层上刻成光栅线纹。

特点:1)光源垂直入射,光电元件直接感受光照,因此,信号幅值比较大,信噪比好,光电转换器的结构简单。

2)线纹密度大,如200线/mm,光栅本身已经细分到0.005mm,从而减轻了电子线路的负担。

缺点:玻璃易碎;热膨胀系数与机床金属部件不一致,影响测量精度。

反射光栅:用不锈钢带经照相腐蚀或直接刻线制成。

特点:与机床金属部件热膨胀系数一致;增加光栅尺长度方便;安装所需面积小,调整方便。适用于大位移测量。

缺点:线纹密度低。

光栅线纹是光栅的光学结构,相邻两线纹的距离称为栅距ω。单位长度上刻线数目称为线纹密度,常见为4、10、25、50、100、200、250线/mm。

(二)莫尔条纹

指示光栅与标尺光栅栅距ω相同,平行放置,并将指示光栅在自身平面内转过一个很小的角度θ,使两光栅的刻线相交。当光源照射时,在线纹相交钝角的平分线方向,出现明暗交替。间距相等的条纹,称莫尔条纹。这是由于光的干涉效应,在交点,刻线形成的透光隙缝互不遮挡,透光最强,形成亮带。在两交点的中间,透光隙缝完全被不透光的部分遮盖,透光最差,形成暗带。相邻两亮带或暗带之间的距离W称为莫尔条纹的节距。节距W与栅距ω和倾角θ之间的关系为:

莫尔条纹有以下特点:

1.放大作用

当ω=0.01mm,θ=0.002rad=0.11°时,W=5mm。节距是栅距的500倍,将很难看清的光栅线纹放大成清晰可见的莫尔条纹。这样便于测量。

2.误差均化作用

莫尔条纹是由成百千根刻线共同形成的,这样,使得栅距的误差得到平均化。

3.利用莫尔条纹测量位移

标尺光栅相对指示光栅移动一个栅距,对应莫尔条纹移动一个节距。利用这个特点就可测量位移:在光源对面的光栅尺背后固定安装光电元件,莫尔条纹移动一个节距,莫尔条纹明—暗---明变化一周。光电元件接受的光强强---弱---强变化一周,输出一个近似按正弦规律变化的信号,信号变化一周。根据信号的变化次数,就可测量位移量,移动了多少个栅距。

标尺光栅相对指示光栅的方向改变,对应莫尔条纹的移动方向随之改变,根据莫尔条纹的移动方向可确定位移的方向:在刻线平行方向相距1/4节距安装两个光电元件,这是两个光电元件输出的信号有π/2的相位差,根据两信号的相位的超前和落后,可判断位移方向。

四、脉冲编码器

脉冲编码器是一种旋转式角位移检测装置,能将机械转角变换成电脉冲。还可通过检测电脉冲的频率来检测转速,作速度检测装置。有增量式脉冲编码器和绝对式脉冲编码器两种。

(一)增量式脉冲编码器

1.结构

增量式脉冲编码器有光电式、接触式和电磁感应式三种。数控机床上使用的都是光电式。

结构如图4-37所示。圆光栅固定在转轴上,转轴与被测旋转轴连接。指示光栅固定在机座上,与圆光栅平行并保持一定的间隙。光源、光电元件和电路板固定在底座上,在光栅前后相对安装。

圆光栅的基体是玻璃圆盘,表面用真空镀膜法镀上一层不透光的金属膜,再涂上一层均匀的感光材料,用照相腐蚀工艺,制成等距的透光和不透光相间的辐射状线纹,相邻两个透光和不透光线纹构成一个节距。在圆盘里圈不透光圆环上刻有一条透光条纹,用来产生一转一个脉冲信号Z。指示光栅上有两组线纹,节距与圆光栅相等,两组线纹彼此错开1/4节距。

2.工作原理

圆光栅旋转时,光线透过两个光栅的A、B两组线纹,每转过一个光栅节距,便在光电元件上形成明—暗—明一个周期的光信号,并被转换成两组近似于正弦波的电压信号,连续旋转便得到两路正弦电压信号。经放大、整形后,得到方波信号。从而将角位移转换成了电脉冲。正转时,A相超前90,反转时,B相超前90,通过鉴别A、B两相方波的相位关系,辨别旋转方向。一转脉冲Z为基准脉冲,也称零点脉冲。它是在圆光栅,也是被测旋转轴在一个固定的圆周位置上产生的脉冲。作为坐标原点的信号,车螺纹时作为进刀点的信号。每个脉冲对应的转角与每转输出的脉冲数有关,通常有2000,2500,3000p/r。高分辨率的有:20000,25000,30000p/r。最高达100000p/r。

(二)绝对式脉冲编码器

是绝对角度位置检测装置。输出信号是某种制式的数码信号,每个角度位置对应一个不同的数码,表示出位移后到达的绝对位置。要用起点位置和终点位置的数码,经运算后才能求得位移量的大小。位移具有停电记忆,只要通电就能显示所在的绝对位置,因此,事故停机检修后,可根据停机时存储或记录的绝对位置,通过绝对位移指令,直接回到原停机位置继续加工。

也有光电式、接触式、电磁式三种。常用光电式。

结构组成与增量编码盘相似。旋转圆盘是编码盘。码盘上有许多同心圆环(码位数),称为码道。整个圆盘周向又分成若干等份(编码数)的扇形区段,每一扇形区段的码道组成一个数码,透光的码道为“1”,不透光的码道为“0”,内码道为数码高位。所用数码可以是纯二进制,还有葛莱循环码。在圆盘的同一半径方向的每个码道处安装一个光电元件,光源透过码盘,每个扇形区段内的光信号通过光电元件转换成数码脉冲信号。

纯二进制码的缺点:相邻两个二进制数可能有多个数位不同,当数码切换时有多个数位要进行切换,增加了误读几率。

葛莱码则相邻两个二进制数码只有一个数位不同,只有一位切换,提高了读数可靠性。