多传感器测量技术

采用多种传感器进行测量和检测已成为一种似乎正在不断加速的发展趋势。在当今的测量中,常用的传感器包括:接触(触发)式测头、在其测尖部位采用色光或邻近效应的测头、摄像视频系统,以及各种类型的激光测头。面世不久的X射线计算机断层扫描(CT)传感器可以对工件进行深层检测。虽然每种传感器都有其特定的用途,但将它们集成到一起正变得更加容易。

美国光学测量产品(OGP)公司总裁Stephen Flynn认为,将多种传感器集成到一起是一种已不算太新潮的发展趋势,尽管该公司后来在这种技术上又增加了一些新的变化。Flynn说,“我们在1986年就开发了自己的第一个多传感器系统,事实上,当时我们在这项技术上处于领先水平。如今,在我们生产的任何一款测量系统上,采用多传感器都已不足为奇。”OGP公司专门研究以视频传感器为主的高精密测量系统。开发多传感器测量系统意味着需要集成另外的测头和传感器。

Flynn认为,多传感器测量技术的发展动力是用户需要能快速、精确、方便(只需一次装夹)地测量微小形貌特征的能力。每种传感器都有自己的强项和局限性——将它们集成到一起,可使每种传感器都充分发挥自己的优势。例如,OGP的高放大率视频传感器可用于直接检测工件的边缘;接触式测头可用于测量相交形成边缘的各个表面;而激光测头和白光扫描测头则非常适合测量表面轮廓。Flynn指出,低成本计算机平台不断提高的处理速度,以及易于使用的测量软件是多传感器测量的关键使能技术。

OGP公司的SmartScope系列多传感器坐标测量机规格齐全,既有结构小巧紧凑的台式测量机,也有测量范围很大的落地式测量机。该系列测量机的最新型号是一种大尺寸台式测量机——SmartScope Quest 300。该机的机械结构是为多传感器测量而设计的。测量机上配置了几种可选传感器。在不同表面上具有重要特征的工件可以安装在一个MTR旋转分度台上,并机动调整到最佳位置,供任何可用的传感器进行测量。

Werth公司是另一家从采用单一的光学测量技术转向采用多传感器测量技术的企业。它开发的许多新型测量机上都包括了多个旋转轴,以满足安装多种传感测头的要求,其中集成了光学测头、激光测头、接触式测头以及仪器本身的高精度触觉-光纤测头。Werth ScopeCheck V就是这些新型多传感器测量机的一个典型实例。该机适用于在车间现场环境下测量车削和铣削工件,可使用的传感器包括Werth公司的视频测头、具有全部图像处理功能的光学测头、激光测头、Renishaw公司的点到点触发式测头、动态扫描测头,以及Werth公司的光纤和轮廓测头。

Optiv系列测量机是海克斯康测量集团旗下的Brown & Sharpe公司推出的多传感器测量系统。Optiv测量系统采用视频摄像测头作为主传感器,扩充的可选传感器包括接触式测头、激光测头或白光测头(WLS)。2008年9月推出的Optiv Classic测量系统是现有的Optiv Reference、Optiv Advantage和Optiv Performance系列测量机的入门级型号。这三种现有的测量系统都被设计为模块化结构,因此可以配置不同的传感器和测量机功能,为今后增加测量用途提供了灵活性。Optiv测量系统有超过25种尺寸规格与测量精度组合,以及各种测量附件可供用户选择。

多传感器测量技术也被移植到了坐标测量机(CMM)上。基于视频的测量系统非常适合用于检测尺寸较小、精度较高的工件,而CMM则主要设计用于检测尺寸较大的工件。过去,CMM上只使用接触式测头,而现在,采用其他类型的传感器来拓展测量功能的CMM正日益增多。这种发展趋势的一个实例是海克斯康测量集团2008年9月推出的CMM-V高分辨力视频测头。该测头与Brown & Sharpe或Sheffield公司生产的CMM兼容,也可以安装在设计用于测量大型工件的Tesastar-m和Renishaw PH10M/MQ腕关节式测座上。固定式光学测头的视场较小,而且只有一个光源,可以作为一种低成本的CMM多传感器升级方案,用于测量一些小的形貌特征、金属薄板上雕出的图案,以及容易变形的工件。

另一个实例是ScanShark激光轮廓测头,它是为工件检测、逆向工程或全检与逆向工程的组合应用而设计的。该装置可提供一个通用的即插即用界面,可以兼容Romer公司的便携式关节臂测量机、Brown & Sharpe或Sheffield公司的CMM,以及Tesastar-m腕关节式测座。此外,各种传感器测量软件的设计相对独立,也是多传感器技术能够拓展其应用范围的关键要素。利用海克斯康测量集团的PC-DMIS坐标测量专用软件,那些对接触式测头比较熟悉的用户将会发现,为其他类型的传感测头开发测量程序并不是一件十分困难的事情。

白光测头(WLS)是一种反光式(TTL)传感器。与TTL激光测头不同的是,白光测头对于反射信号的振幅或信号强度并不敏感,它只能测量色度水平大于30000的色光。可从这些光中选出一种单色光作为测量光。白光测头具有以下几项优势:①由于其光斑尺寸可小至1.5µm,因此具有较高的测量精度;②由于能够测量与测头成88°以上的角度(这一点与激光测头不同),因此具有较好的可达性;③由于不会受到被测材料的状况、颜色或组织结构的影响,因此它对环境条件不敏感;④由于测头重量较轻,因此易于安装。

WLS测量系统的应用范围包括:精密模制零件、小型机加工零件、小型陶瓷零件或冲压零件、接骨螺钉以及其他各种小型精密零件的测量。当然,白光测头作为多传感器测量系统的一个组成部分,也具有出色表现。在多传感器测量系统中加入了白光测头的一个实例是Werth公司的色光聚焦测头(Chromatic Focus Probe)。当白光光源中包含的不同波长的色光被一组透镜折射到不同的焦距上后,该测头能分辨出它们之间的距离。另一个实例是OGP公司的非接触式白光扫描“彩虹”测头(Rainbow Probe),该测头的光斑尺寸可小至2µm,它还能通过分析反射光的光谱,测定工件表面高度的变化。

X射线CT测量技术

传感测量的一种新的前沿技术是采用X射线计算机断层扫描(CT)对工件进行精密测量。尽管多种传感器的集成应用大大推动了测量技术的发展,但是,目前大多数此类测量系统所集成的传感器都只能对工件表面进行测量。对于一些复杂几何形状(尤其是隐藏在工件深处的凹槽、内部切口等几何形状)的测量,需要编写复杂的测量程序,还需要工件、传感器(或二者一起)进行复杂的测量运动。在某些情况下,必须将工件剖开,才能对其进行充分测量,因此不可能对工件实行100%全检。为了深入了解工件内部状况并对其进行精确测量,一些企业正在求助于CT技术。尽管CT以前也曾用于工业目的(如用于确定工件内部是否存在缺陷和裂纹),但通过对该技术进行新的改造,如今已将其转化为一种精度可达微米级的精密测量装置。通过获取一个物体的数百帧乃至数千帧X射线切片,CT可利用这些切片重构工件的三维立体图像。功能强大的计算机和计算机群组能够处理从CT下载的海量数据,从而使CT精密测量的实现成为可能。

Werth公司副总裁Jeff Bibee表示,“我们的X射线CT系统可通过一次装夹工件实现全部精密测量。”他指出,X射线测量的精度通常并不高,其焦点尺寸在50-100µm范围内。但是,该公司开发了一种精度补偿系统,将多传感器测量方法与X射线结合起来,从而形成了一种可用于精密零件制造业的精密CT测量系统。Bibee解释说,“多传感器测量方法只用于第一个环节,我们用这些传感器(如光学测头或接触式测头)采集工件的精确数据,以建立校准点云。然后,我们将X射线CT数据与校准点云进行最优拟合,对X射线测量数据进行重新校准。这一步骤可对X射线测量中常见的射线硬化和失真效应造成的误差进行补偿。目前,这种X射线测量系统的测量精度可控制在几微米以内。”

当X射线管发出不同频率或不同颜色的射线时,就会产生所谓“射线硬化”现象。由于材料对不同频率射线的吸收率不同(对低频射线的吸收往往大于对高频射线的吸收),因此,这种特性会在测量中产生一种“伪影”。对工件的X射线切片进行三维重构是基于对所有频率射线的测量。如果不同频率的射线不能在相同时间内穿过工件材料,测量结果就会失真。由于频率较低的射线被吸收后,X射线穿过工件材料的速度会加快,称为X射线被“硬化”,因此,这种失真被称为“射线硬化效应”。X射线发射管的频谱范围越宽,切片越大,工件材料的“吸收能力”越强,射线硬化效应就越显著,必须考虑予以补偿的失真就越大。

Werth公司的Tomoscope CT测量装置的最大空间测量范围为500mm×350mm×350mm,最大允许误差(MPE)的最优值为(2.5+L/120)µm。由于Tomoscope测量装置为多传感器系统,因此它也包括了可选的光学测头、图像处理功能以及触发式和动态接触式测头。体积更小、精度更高的Tomocheck CT测量装置的最大允许误差(MPE)可达(0.25+L/900)µm。据Werth公司介绍,采用该装置,在20分钟以内(而无需数天时间)即可完成第一个环节的检测工作(建立校准点云)。

Carl Zeiss工业测量技术(IMT)公司的CT及工程经理Kevin Legacy说,“我喜欢把X射线CT测量机视为未来的三坐标测量机。” Zeiss公司为测量精密零件而开发的Metrotom测量机的空间测量范围为300mm×300mm×300mm。该公司也承认,CT测量机存在由射线硬化和射线散射而引起的固有误差。Legacy表示,Zeiss公司关心的另一个问题是X射线测量的空间变化误差。由于X射线与孔、杂质和材料的相互作用,在工件表面上0.03mm的失真在工件内部深处就可能放大为0.15mm的失真。

Legacy解释说,“为了对可能的失真进行误差补偿,我们主要采用了三个策略。第一,我们围绕一种高质量的测量机来制造Metrotom;第二,我们采用可溯源到公认标准(如NIST和PTB)的标准件对测量机进行预校准,我们测量这些标准件的方法与目前在坐标测量机上的测量方法完全相同;第三,我们进行了某些内部处理,从而不必与一种标准更高的传感装置(如接触式测头)进行任何种类的比对。” Metrotom测量机在整个测量空间内可达到的精度规范为:MPEE=9+L/50µm。Zeiss公司推荐Metrotom的校准周期为一年,与三坐标测量机的校准周期类似。

目前,适合用X射线CT测量机检测的材料还局限于密度相对较低(小于4gm/cm3)的材料,如铝、复合材料、塑料、陶瓷等。Legacy解释说,“测量密度较高的材料要求X射线具有较大的功率和较好的聚焦能力。目前,我们测量机产生的X射线大约为225kV。”他指出,X射线CT测量机今后的改进方向包括X射线的聚焦能力和更好的探测性能,而不仅仅是更大的测量功率(尽管它对于较高密度材料的测量至关重要)。某些装置(如X射线瞄准仪)可能会在这些方面提供一些更强的能力。

传感测头的分类与用途

尽管多传感器测量技术的应用在日益扩大,但用于数据采集的典型传感器仍然可以归纳为以下三种类型(X射线传感器除外):

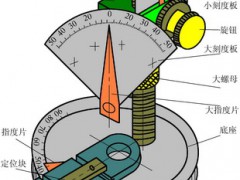

(1)接触式测头

接触式测头在测量时与被测工件表面直接接触。测头所用测针的长度和直径可能会影响测量精度。对于某些特定的工件材料(如橡胶),接触式测头会使其表面发生变形,从而可能给出错误的测量结果。

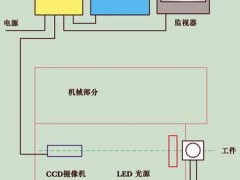

(2)视频测头

视频测头属于非接触式测头,在对垂直于相机光轴的平面(X-Y平面)进行测量时,这种测头也是测量速度最快、测量精度最高的测头。许多现代化的视频测量设备都采用了变焦透镜、自动聚焦技术,并且在Z轴方向具有较大的测量行程,可在系统测量空间范围内的任一位置实现精确的非接触测量。

(3)激光测头

用于多传感器测量系统的激光测头可以采用三角测量法,或者激光束直接通过一个视频系统相机的镜头进行测量(即TTL激光测头)。三角测量法激光测头的安装通常与视频光轴不同轴,而TTL激光测头则与视频系统同轴安装,激光束通过其镜头出射。这两种激光测头都采用单一聚焦光点测量,即对整个被测表面进行扫描,以获取其轮廓数据。有些离轴安装的三角测量法激光测头要受到光束与被测表面投射角度的限制。而TTL激光测头的优势在于激光束与视频测量系统共享同一光路,这一特点使这两种类型的传感器能够实现快速转换,并使监测激光在视频图像中的位置成为可能。

目前,各种更具专业化特点的高精度传感器正在不断面世,例如:Werth公司的光纤测头有一个球径为10µm的测量头,采用光纤技术进行测量;OPG公司为其SmartScope Quest多传感器测量系统开发了一种采用干涉测量法的新型TTL激光测头,在测量工件特征时,该测头在工作距离为200mm时的分辨力可达0.5µm以下(工作距离较小时可达到更高的分辨力)