1 简介

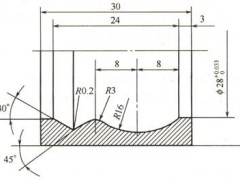

工件如图1所示,材料为尼龙1010。生产的主要难点在f16深度2550孔的加工。

图1 工件

2 工艺分析

深孔加工的难点在于刀具细长,刚度差,强度低,易引起刀具偏斜。钻削中冷却润滑液难以进入,散热困难,排屑不易,而且会经常堵塞。深孔的口部常产生直径变大、出现锥形等现象。影响加工质量。

尼龙虽有较高的抗拉强度和良好的冲击韧性,摩擦系数小,耐磨等优点。但却具有热变形温度低,导热率低,热膨胀大,收缩率大,易吸湿等缺点。

工件材料长而不直,最大弯曲超过20mm,不能采用机械校正的办法,这给深孔钻削带来很大的困难。

在无深孔加工专用设备,普通设备加工长度又不够的条件下,分析了工件的特点,针对深孔钻削的技术难点,确定了在普通车床上采用两端接刀的方法进行钻削。

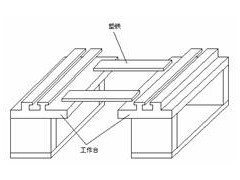

图2 工装结构示意图

3 工装设计

工装结构示意图如图2所示。

准备一根f60×5×2500mm的钢管,进行校直。在钢管纵向铣3mm宽通槽,成为开口钢管套,用来对弯曲的尼龙棒料校直。

支承套的内孔与开口钢管套外圆尺寸一致,大端外圆大于机床主轴外圆,小端外圆与车床主轴内孔配作,小端外圆前面部分可以作成锥形,以方便安装。然后沿支承套轴向加工3mm宽通槽。

导向定位套的f60沉孔与开口钢管套外圆尺寸一致,用来在卡盘前端支承工件,并在其前面中心位置加工有f16孔,给加长钻头起导向作用。

f16加长钻头共设计了三种,其长度尺寸分别为500mm、900mm、1400mm根据钻孔深度进行选用。并在加长钻头的加长部分开有排屑槽,方便排屑和冷却液流入。

4 加工方法

先将开口钢管套撬开,把工件放入,使开口钢管将工件紧紧包住。然后将工件一端插入主轴孔内,另一端用三爪卡盘卡住。工件头部装上导向定位套,并用中心架支承。工件尾部装入支承套,利用支承套外圆与机床主轴内孔的配合,在车床主轴后端支承工件。

钻削深孔时首先用标准钻头在工件上预钻引导孔。然后从短到长分别用f16加长钻头进行钻孔,加工到深度约1350mm为止。最后调头用同样的装夹和加工方法钻削另一半深孔。

当切削一段深度后,如果出现排屑不畅,应及时移动尾座排屑。

通过这种加工方法,两端接刀的偏差小于0.5mm。偏差主要取决于钢管的直线度,以及支承套与主轴内孔的配合。

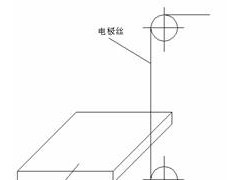

图3 加工示意图

1.工件 2.开口钢管套 3.支承套 4.机床主轴箱5.中心架 6.导向定位套 7.加长钻头 8.机床尾座

加工示意图见图3。

5 注意事项

钻削时车床主轴转速不能过高,转速过高工件发热,会卡死钻头。如果转速过低,则加工效率低,使成本增大。

钻削时进刀量不能太大,否则切屑排不出,工件会产生崩裂。另外还要及时进行排屑,不然会影响加工精度,增大两端孔接刀的偏差。

在切削过程中,应使用冷却润滑液。若发现工件温度过高、切屑排不出或出屑堵塞及其它异常现象,应该停止钻削,检查原因。

6 结论

利用简单的工装夹具,经济实用的加工方法,在普通车床上钻削超长深孔,达到了预期的良好效果。