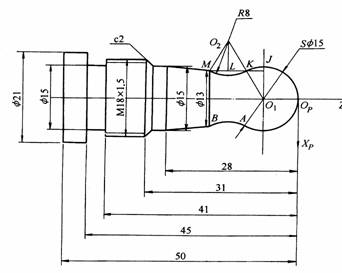

如图5-29为典型轴类零件,该零件材料为LY12,毛坯尺寸

为Φ22㎜×95㎜,无热处理和硬度要求,试对该零件进

行数控车削工艺分析。

图5-29 典型轴类零件

(1)零件图工艺分析

该零件表面由圆柱、圆锥、凸圆弧、凹圆弧及螺纹等表面组成。零件材料为LY12,毛坯尺寸为为Φ22㎜×95㎜,无热处理和硬度要求。

(2)选择设备

根据被加工零件的外形和材料等条件,选用CK6140数控车床。

(3)确定零件的定位基准和装夹方式

①定位基准 确定坯料轴线和左端面为定位基准。

②装夹方法 采用三爪自定心卡盘自定心夹紧。

(4)确定加工顺序及进给路线

加工顺序按先车端面,然后遵循由粗到精、由近到远(由右到左)的原则。即先从右到左粗车各面(留0.5㎜精车余量),然后从右到左精车各面,最后切槽、车削螺纹、切断。

(5)刀具选择

刀具材料为W18Cr4V。

将所选定的刀具参数填入数控加工刀具卡片中(见表5-9)。

表5-9 数控加工刀具卡片

| 产品名称或代号 | ××× | 零件名称 | 典型轴 | 零件图号 | ××× | ||||||

| 序号 | 刀具号 | 刀具规格名称 | 数量 | 加工表面 | 备注 | ||||||

| 1 | T01 | 右手外圆偏刀 | 1 | 粗车外轮廓表面 | 20×20 | ||||||

| 2 | T02 | 右手外圆偏刀 | 1 | 精车外轮廓表面 | 20×20 | ||||||

| 3 | T03 | 600外螺纹车刀 | 1 | 精车轮廓及螺纹 | 20×20 | ||||||

| 4 | T04 | 切槽刀 | 1 | 切4 mm槽、切断 | B=4㎜ 20×20 | ||||||

| 编制 | ××× | 审核 | ××× | 批准 | ××× | 共 页 | 第 页 | ||||

(6)确定切削用量

根据被加工表面质量要求、刀具材料和工件材料,参考切削用量手册或有关资料选取切削速度与每转进给量,然后利用公式v c=πdn/1000和vf = nf,计算主轴转速与进给速度(计算过程略),最后根据实践经验进行修正,计算结果填入表5-10工序卡中。

综合前面分析的各项内容,并将其填入表5-10所示的数控加工工艺卡片。

表5-10 轴的数控加工工艺卡片

| 单位名称 | ××× | 产品名称或代号 | 零件名称 | 零件图号 | |||||||

| ××× | 轴2 | ××× | |||||||||

| 工序号 | 程序编号 | 夹具名称 | 使用设备 | 车间 | |||||||

| 001 | ××× | 三爪卡盘 | CK6140数控车床 | 数控中心 | |||||||

| 工步号 | 工步内容 (尺寸单位 ㎜) | 刀具号 | 刀具规格 / ㎜ | 主轴转速 /r.min | 进给速度 /㎜.min | 背吃刀量 / ㎜ | 备注 | ||||

| 1 | 从右至左粗车各面 | T01 | 20×20 | 800 | 100 | 2 | |||||

| 2 | 从右至左精车各面 | T02 | 20×20 | 1500 | 80 | 0.5 | |||||

| 3 | 切槽 | T04 | 20×20 | 400 | 30 | ||||||

| 4 | 车M18×1.5螺纹 | T03 | 20×20 | 300 | 1.5 ㎜/ r | ||||||