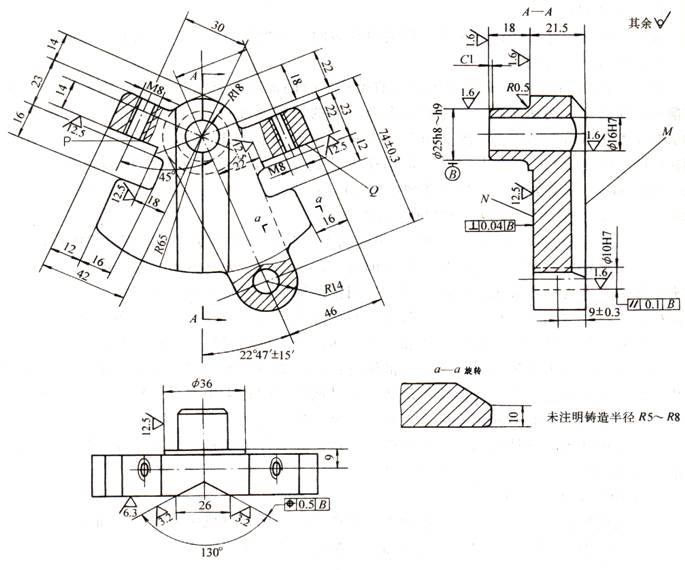

图1为是某机床变速箱体中操纵机构上的拨动杆,用作把转动变为拨动,实现操纵机构的变速功能。材料为HT200,该零件的生产类型为中批量生产。分析其数控加工工艺。

图1 拨动杆零件图

1.零件图工艺分析

先对拨动杆零件进行精度分析。对于形状和尺寸(包括形状公差、位置公差)较复杂的零件,一般采用化整体为部分的分析方法,即把一个零件看作由若干组表面及相应的若干组尺寸组成。然后分别分析每组表面的结构及其尺寸、精度要求,最后再分析这几组表面之间的位置关系。由零件图样可以看出,该零件上有三组加工表面,这三组加工表面之间有相互位置要求,其具体分析如下:

三组加工表面中每组的技术要求是:

1)以尺寸Ф16H7为主的加工表面,包括Ф25h8外圆、端面以及与之相距74㎜±0.3㎜的孔Ф10H7。其中Ф16H7孔中心与Ф10 H7孔中心的连线,是确定其它各表面方位的设计基准,以下简称为两孔中心连线。

2)表面粗糙度Ra6.3μm平面M,以及平面M上的角度为1300槽。

3)P、Q两平面,及相应的2×M8㎜螺纹孔。

对这三组加工表面之间主要的相互位置要求是:

第(1)组和第(2)组为零件上的主要表面。第(1)组加工表面垂直于第(2)组加工表面,平面M是设计基准。第(2)组面上槽的位置公差Ф0.5㎜,即槽的位置(槽的中心线)与B面轴线垂直且相交,偏离误差不大于Ф0.5㎜。槽的方向与两孔中心连线的夹角为22047,±15‘。

第(3)组及其他螺孔为次要表面。第(3)组上的P、Q两平面与第(1)组的M面垂直,P面上螺孔M8㎜的轴线与两孔中心线连线的夹角450。Q面上的螺孔M8㎜的轴线与两孔中心线连线平行。而平面P、Q位置分别与M8㎜的轴线垂直,P、Q位置也就确定了。

2.设备的选择

该零件加工表面较多,用普通机床加工,工序分散,工序数目多。采用加工中心可以将普通机床加工的多个工序在一个工序完成,提高生产率,降低生产成本。因此选用加工中心。

3.确定零件的定位基准

精基准的选择 选择精基准思路的顺序是,首先考虑以什么表面为精基准定位加工工件的主要表面,然后考虑以什么面为粗基准定位加工出精基准表面,即先确定精基准,然后选出粗基准。由零件的工艺分析可知道,此零件的设计基准是M平面、Ф16㎜和Ф10㎜两孔中心的连线,根据基准重合原则,应选设计基准为精基准,即以M平面和两孔为精基准。由于多数工序的定位基准都是一面两孔,因此上述的选择也符合基准统一原则。

粗基准的选择 根据粗基准选择应合理分配加工余量的原则,应选Ф25㎜外圆的毛坯面为粗基准(限制四个自由度),以保证其加工余量均匀;选平面N为粗基准(限制一个自由度),以保证其有足够的余量;根据要保证零件上加工表面与不加工表面相互位置的原则,应选R14㎜圆弧面为粗基准(限制一个自由度),以保证Ф10㎜孔轴线在R14㎜圆心上,使R14㎜处壁厚均匀。

4.工艺路线的拟定

加工工艺路线安排如下:

1)工序1:以Ф25㎜外圆(四个自由度)、N面(一个自由度)、R14㎜(一个自由度)为粗基准定位,采用立式加工中心加工,工步内容为:铣M面;“粗铣—精铣”尺寸为130o的槽;铣P、Q面到尺寸;“钻—扩—铰”加工Ф16H7、Ф10H7两孔。为消除粗加工(钻孔)所产生的力变形及热变形对精加工的影响,在钻孔后,插入铣P、Q面的工步,以使钻孔后的表面有短暂的散热时间,最后安排孔的半精加工(扩孔)、精加工(铰孔)工步,以保证加工精度。

2)工序2:以M面、Ф16H7和Ф10H7(一面两孔)定位,车Ф25㎜外圆到尺寸,车N面到尺寸。

3)工序3:以M面、Ф16H7和Ф10H7(一面两孔)定位,“钻-攻螺纹”加工2×M8㎜螺孔。

由以上分析可以看到,只需要三道工序就可以完成零件的加工,工序集中,极大提高了生产率,充分地反映了采用数控加工的优越性、先进性。下面针对工序1的数控加工工艺进行分析。工序2、3分析省略。

5.刀具选择(见表7)

表7 数控加工刀具卡片

| 产品名称或代号 | ××× | 零件名称 | 拨动杆 | 零件图号 | ××× | |||

| 序号 | 刀具号 | 刀具规格名称/mm | 数量 | 加工表面(尺寸单位㎜) | 刀长/mm | 备注 | ||

| 1 | T01 | 面铣刀Ф120 | 1 | 铣M平面 | 实测 | |||

续表

| 产品名称或代号 | ××× | 零件名称 | 拨动杆 | 零件图号 | ××× | |||||||

| 序号 | 刀具号 | 刀具规格名称/mm | 数量 | 加工表面(尺寸单位㎜) | 刀长/mm | 备注 | ||||||

| 2 | T02 | 成形铣刀 | 1 | 粗、精铣130°槽, | 实测 | |||||||

| 3 | T03 | 中心钻I34-4 | 1 | 钻Ф10、Ф16中心孔 | 实测 | |||||||

| 4 | T04 | 麻花钻Ф15 | 1 | 钻Ф16孔至尺寸Ф15 | 实测 | |||||||

| 5 | T05 | 麻花钻Ф9 | 1 | 钻Ф10孔至尺寸Ф9 | 实测 | |||||||

| 6 | T06 | 立铣刀Ф15 | 1 | 铣P、Q面到尺寸 | 实测 | |||||||

| 7 | T07 | 扩孔钻Ф15.85 | 1 | 扩Ф16孔至尺寸Ф15.85 | 实测 | |||||||

| 8 | T08 | 扩孔钻Ф9.8 | 1 | 扩Ф10孔至尺寸Ф9.8 | 实测 | |||||||

| 9 | T09 | 铰刀Ф16H7 | 1 | 铰Ф16H7孔成 | 实测 | |||||||

| 10 | T10 | 铰刀Ф10H7 | 1 | 铰Ф10H7孔成 | 实测 | |||||||

| 编制 | ××× | 审核 | ××× | 批准 | ××× | 共 页 | 第 页 | |||||

6.确定切削用量(略)

7.数控加工工艺卡片拟订(见表8)

表8 拨动杆数控加工工艺卡片

| 单位名称 | ××× | 产品名称或代号 | 零件名称 | 零件图号 | |||||

| ××× | 拨动杆 | ××× | |||||||

| 工序号 | 程序编号 | 夹具名称 | 使用设备 | 车间 | |||||

| ××× | ××× | 组合夹具 | 立式加工中心 | 数控中心 | |||||

| 工步号 | 工步内容 (尺寸单位㎜) | 刀具号 | 刀具规格 /㎜ | 主轴转速 /r.min | 进给速度 /mm.min | 背吃刀量 /㎜ | 备注 | ||

| 1 | 铣M平面 | T01 | 面铣刀Ф120 | 600 | 60 | 2 | |||

| 2 | 粗铣130°槽,留余量0.5 | T02 | 成形铣刀 | 600 | 60 | ||||

| 3 | 精铣130°槽成 | T02 | 成形铣刀 | 800 | 50 | ||||

| 4 | 钻Ф16中心孔 | T03 | 中心钻I34-4 | 1000 | 80 | ||||

| 5 | 钻Ф10中心孔 | T03 | 中心钻I34-4 | 1000 | 80 | ||||

| 6 | 钻Ф16孔至尺寸Ф15 | T04 | 麻花钻Ф15 | 500 | 60 | ||||

| 7 | 钻Ф10孔至尺寸Ф9 | T05 | 麻花钻Ф9 | 800 | 60 | ||||

| 8 | 铣P面到尺寸 | T06 | 立铣刀Ф15 | 800 | 60 | ||||

| 9 | 铣Q面到尺寸 | T06 | 立铣刀Ф15 | 800 | 60 | ||||

| 10 | 扩Ф16孔至尺寸Ф15.85 | T07 | 扩孔钻Ф15.85 | 800 | 60 | ||||

| 11 | 扩Ф10孔至尺寸Ф9.8 | T08 | 扩孔钻Ф9.8 | 800 | 60 | ||||

| 12 | 铰Ф16H7孔成 | T09 | 铰刀Ф16H7 | 100 | 50 | ||||

续表

| 单位名称 | ××× | 产品名称或代号 | 零件名称 | 零件图号 | ||||||||

| ××× | 拨动杆 | ××× | ||||||||||

| 工序号 | 程序编号 | 夹具名称 | 使用设备 | 车间 | ||||||||

| ××× | ××× | 组合夹具 | 立式加工中心 | 数控中心 | ||||||||

| 工步号 | 工步内容 (尺寸单位㎜) | 刀具号 | 刀具规格 /㎜ | 主轴转速 /r.min | 进给速度 /mm.min | 背吃刀量 /㎜ | 备注 | |||||

| 13 | 铰Ф10H7孔成 | T10 | 铰刀Ф10H7 | 100 | 50 | |||||||

| 编制 | ××× | 审核 | ××× | 批准 | ××× | 年 月 日 | 共 页 | 第 页 | ||||