1、G92指令格式:

螺纹切削循环G92为简单螺纹循环,该指令可切削锥螺纹和圆柱螺纹,其循环路线与前述的单一形状固定循环基本相同,只是F后边的进给量改为螺距值即可,其指令格式为:

G92 X(U)—Z(W)—I—F—

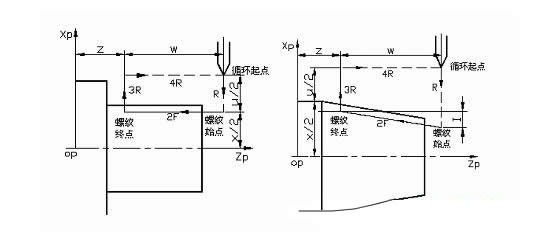

2、G92指令功能: 切削圆柱螺纹和锥螺纹,刀具从循环起点,按图3.36与图3.37所示走刀路线,最后返回到循环起点,图中虚线表示按R快速移动,实线按F指定的进给速度移动。

图3.36 切削圆柱螺纹 图3.37 切削锥螺纹

G92指令说明:

①X、Z表示螺纹终点坐标值;

②U、W表示螺纹终点相对循环起点的坐标分量;

③R表示锥螺纹始点与终点在X轴方向的坐标增量(半径值),圆柱螺纹切削循环时R为零,可省略;

④F表示螺纹导程。

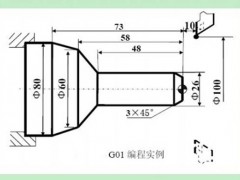

例题: 如图3.38所示,运用圆柱螺纹切削循环指令编程。

图3.38 切削圆柱螺纹例题 图3.39 切削锥螺纹例题

G50 X100 Z50

G97 S300 T0101 M03

G00 X35 Z3

G92 X29.2 Z-21 F1.5

X28.6

X28.2

X28.04

G00 X100 Z50 T0000 M05

M02

例题 : 如图3.39所示,运用锥螺纹切削循环指令编程。

G50 X100 Z50

G97 S300 T0101 M03

G00 X80 Z2

G92 X49.6 Z-48 R-5 F2

X48.7

X48.1

X47.5

X47.1

X47

G00 X100 Z50 T0000 M05

M02

2.螺纹切削时应注意的问题

1)螺纹牙型高度(螺纹总切深)

螺纹牙型高度是指在螺纹牙型上,牙顶到牙底之间垂直于轴线的距离。它是车削时;车刀总切入深度。

根据GBl92~197—81普通螺纹国家标准规定,普通螺纹的牙型理论高度H=0.866P,实际加工时,由于螺纹车刀刀尖半径的影响,螺纹的实际切深有变化。根据GBl97—81规定螺纹车刀可,在牙底最小削平高度H/8处削平或倒圆。则螺纹实际牙型高度可按下式计算:

h=H一2(H/8)=0.6495P

式中: H--螺纹原始三角形高度,H=0.866P(mm);

p--螺距(mm)。

(2)螺纹起点与螺纹终点径向尺寸的确定

螺纹加工中,径向起点(编程大径)的确定决定于螺纹大径。例如要加工M30x2—6g外螺纹,自GBl97—81知:

螺纹大径 基本偏差为ES=-0.038mm;公差为Td=0.28mm;则螺纹大径尺寸为φ30-0.318-0.038mm.所以螺纹大径应在此范围内选取,并在加工螺纹前,由外圆车削来保证。

径向终点(编程小径)的确定决定于螺纹小径。因为编程大径确定后,螺纹总切深在加工中是由编程小径(螺纹小径)来控制的。螺纹小径的确定应考虑满足螺纹中径公差要求。设牙底由单一圆弧形状构成(圆弧半径为R)则编程小径可用下式计算:

d=d-2(7/8-R-es/2+1/2*Td2/2)=d-1.75H+2R+es-Td2/2

式中 d--螺纹公称直径(mm);

H--螺纹原始三角形高度(mm);

R--牙底圆弧半径(mm),一般取R=(1/8~l/6)H;

es--螺纹中径基本偏差(mm);

Td2--螺纹中径公差(mm)。

本题取R=1/8H=(1/8*0.866*2)mm=0.21651≈0.2mm则编程小径为:

d=(30-1.75*0.866*2+2*0.2-0.038-0.17/2)mm=27.246mm

3)螺纹起点与螺纹终点轴向尺寸的确定

由于车螺纹起始时有一个加速过程,结束前有一个减速过程。在这段距离中,螺距不可能保持均匀。

4)分层切削深度

如果螺纹牙型较深、螺距较大,可分几次进给。每次进给的背吃刀量用螺纹深度减精加工背吃刀量所得的差按递减规律分配,如图4—42所示。常用螺纹切削的进给次数与背吃刀量可参考表4—5选取。在实际加工中,当用牙型高度控制螺纹直径时,一般通过试切来满足加工要求。

3.编程方法举例

车削如图4—43所示的M30X2—68的普通螺纹,试编程。由GBl97--81知:该螺纹大径为φ30-0.318-0.038mm所以编程大径取为φ29.7mm,设牙底由单一圆弧形状构成,取圆弧半径为R=1/8H=0.2,则编程小径为:

d=30-7/*0.866* 2+2*0.2-0.038-0.17/2=27.246;取编程小径为φ27.3mm加工程序如下:

N01 GS0 X270.Z260.;

N02 M03 S800 T0101 ;

N03 GOO X35. Z104.;

N04 G92 X28. Z53. F2.;

N05 X28.;

N06 X27.;

N07 X27.3;

N08 GOO X270.

N09 M05;

N10 M30;