数控加工工艺路线的设计是数控加工工艺的重要内容之一,主要包括数控机床的选择、加工方法的确定、加工阶段的划分、工序的安排等内容。

1.数控机床的选择

数控机床选用时要考虑毛坯的材料和类型、零件轮廓形状复杂程度、尺寸大小、加工精度、零件数量、热处理要求等因素。要满足以下要求:

①保证加工零件的技术要求,能够加工出合格产品;

②有利于提高生产率;

③可以降低生产成本。

2.加工方法的选择

加工方法选择时要保证加工精度和表面粗糙度的要求。由于获得同一级精度及表面粗糙度的加工方法一般有多种,在实际选择时,要结合零件的形状、尺寸、位置和热处理要求,生产率和经济性要求,以及工厂的生产设备等实际情况综合考虑。

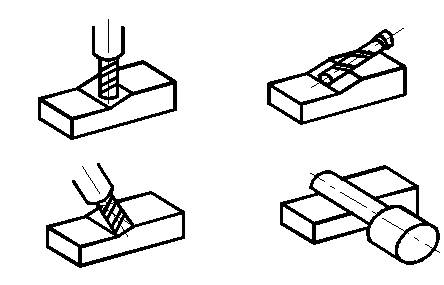

如图1所示的有固定斜角的斜面加工,可以有不同的加工方法。在实际加工中,应综合考虑,择优选用。

3.工序的安排

工序的安排应根据零件的结构和毛坯状况以及装夹等因素综合考虑,一般遵循以下原则:

1)先进行内形内腔加工,后进行外形加工工序;

2)有相同的定位、夹紧方式或用同一把刀具加工的工序最好一起进行,以减少重复定位,节省换刀时间;

3)同一次装夹中进行的多道工序,应先安排对工件刚性破坏较小的工序。

4.数控加工工序与常规加工工序的衔接

数控加工工序前后一般都穿插着其它常规加工工序,如衔接得不好就容易产生矛盾,因此在熟悉整个零件加工工艺内容的同时,要清楚数控加工工序与常规加工工序各自的技术要求、加工目的、加工特点,如:要不要留加工余量,留多少;定位面与定位孔的精度要求及形位公差;对校形工序的技术要求;对毛坯的热处理状态等,这样才能使各工序达到相互能满足加工需要,且质量目标及技术要求明确,交接验收有依据。除了必要的基准面加工、校正和热处理等工序外,要尽量减少数控加工工序与常规加工工序交接的次数。