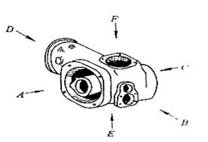

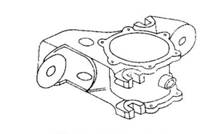

箱体类零件一般是指具有一个以上孔系,内部有一定型腔或空腔,在长、宽、高方向有一定比例的零件。这类零件在机械行业、汽车、飞机制造等各个行业用得较多,如汽车的发动机缸体,变速箱体;机床的床头箱、主轴箱;柴油机缸体、齿轮泵壳体等。图1所示为控制阀壳体,图6-6所示热力机车主轴箱体。

图1 控制阀壳体 图2 热力机车主轴箱体

加工箱体类零件的加工中心,当加工工位较多,需工作台多次旋转角度才能完成的零件,一般选卧式镗铣类加工中心。当加工的工位较少,且跨距不大时,可选立式加工中心,从一端进行加工。箱体类零件一般都需要进行多工位孔系、轮廓及平面加工,公差严求较高,特别是形位公差要求较为严格,通常要经过铣、钻、扩、镗、铰、锪,攻丝等工序,需要刀具较多,在普通机床上加工难度大,工装套数多,费用高,加工周期长,需多次装夹、找正,手工测量次数多,加工时必须频繁地更换刀具,工艺难以制定,更重要的是精度难以保证。这类零件在加工中心上加工,一次装夹可完成普通机床60%一95%的工序内容,零件各项精度一致性好,质量稳定,同时节省费用,缩短生产周期。

箱体类零件的加工方法,主要有以下几种:

(1)当既有面又有孔时,应先铣面,后加工孔;

(2)所有孔系都先完成全部孔的粗加工,再进行精加工;

(3)一般情况下,直径>Φ30㎜的孔都应铸造出毛坯孔。在普通机床上先完成毛坯的粗加工,给加工中心加工工序的留量为4~6㎜(直径),再上加工中心进行面和孔的粗、精加工。通常分“粗镗-半精镗-孔端倒角-精镗”四个工步完成。

(4)直径<Φ30㎜的孔可以不铸出毛坯孔,孔和孔的端面全部加工都在加工中心上完成。可分为“锪平端面—(打中心孔)—钻—扩—孔端倒角—铰”等工步。有同轴度要求的小孔(<Φ30㎜),须采用“锪平端面—(打中心孔)—钻—半精镗—孔端倒角—精镗(或铰)”工步来完成,其中打中心孔需视具体情况而定。

(5)在孔系加工中,先加工大孔,再加工小孔,特别是在大小孔相距很近的情况下,更要采取这一措施;

(6)对于跨距较大的箱体的同轴孔加工,尽量采取调头加工的方法,以缩短刀辅具的长径比,增加刀具刚性,提高加工质量;

(7)螺纹加工,一般情况下,M6㎜以上,M20㎜以下的螺纹孔可在加工中心上完成螺纹攻丝。M6㎜以下,M20㎜以上的螺纹可在加工中心上完成底孔加工,攻丝可通过其它手段加工。因加工中心的自动加工方式在攻小螺纹时,不能随机控制加工状态,小丝锥容易折断,从而产生废品,由于刀具、辅具等因素影响,在加工中心上攻M20㎜以上大螺纹有一定困难。但这也不是绝对的,可视具体情况而定,在某些机床上可用镗刀片完成螺纹切削(用G33代码)。