立体曲面轮廓的加工,根据曲面形状、刀具形状(球状、柱状、端齿)以及精度要求采用不同的铣削方法,如:二轴半、三轴、四轴、五轴等插补联动加工。

1、三坐标联动加工

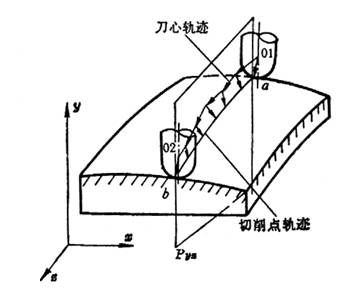

x、y、z三轴可同时插补联动。用三坐标联动加工曲面时,通常也用行切法。如图1,同样,P平面为平行于YOZ坐标面的一个行切面,它与曲面的交线为一条平面曲线,在加工时要求刀头与曲面的切削点总是处在平面曲线ab上,显然,这时的刀心轨迹O1O2不在Pyz平面上,而是一条空间曲线(实际移动是空间折线),因此,需要X、Y、Z三轴联动加工。

图1 三坐标加工

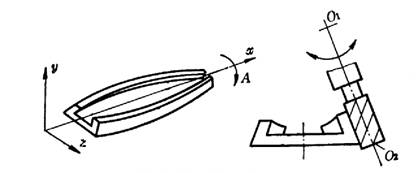

图2 四坐标加工

对于空间曲面轮廓的零件,如用三坐标联动加工,可缩小逼近误差,容易保证加工质量。三坐标联动加工常用于复杂空间曲面的精确加工(如精密锻模)。但编程计算较为复杂,所用机床的数控装置还必须具备三轴联动功能。

2、四坐标加工

如图2,工件侧面的母线为直线的扭曲面。若在三坐标联动的机床上用圆头铣刀按行切法加工时,不但生产率低,而且表面质量差。为此,采用圆柱铣刀周边切削,需用四坐标铣床加工。即除三个直角坐标运动外,为保证刀具与工件型面在全长始终贴合,刀具还应绕A轴作摆动联动。由于摆角运动,使得机床多出第四轴的联动运动,即X、Y、Z、A四轴联动。四轴联动可以提高加工表面质量,提高生产率,但编程计算较为复杂。