0 前言

加工中心是机械设备与数控系统组成的适用子复杂零件加工的高效自动化机床。由于它具有自动换刀装置,工件经一次装夹后,数控系统能控制机床按不同工序自动选择和更换刀具,自动改变机床主轴转速,进给量和刀具相对工件的运动轨迹及其它辅助功能,依次完成工件几个面上的多工序加工。这种多工序集中加工的方式,可减少工件装夹、测量、机床调整、工件周转等许多非加工时间,使机床的切削利用率高于普通机床3-4倍,从而大大降低操作者的劳动强度,且加工精度高,因此具有良好的经济效果。由此可见加工中心的应用趋势势不可挡。

上海汽轮机有限公司近几年已陆续引进四轴联动数控卧式加工中心和四轴联动数控立式加工中心。此设备的应用,使叶片制造水平上升到一个新的层次,提供了一个新的开发方向。

1 加工中心的工作原理

首先把工艺员手工编制或计算机自动编制好的程序存储在信息载体(如磁盘等)上,将信息载体送到输人装置读出信息并送人数控装置,经过一系列运算处理变成脉冲信号。有的脉冲信号被送到机床的伺服系统,经过转换和放大,再经过传动机构,驱动有关部件按程序规定的轨迹做相关运动,有的脉冲信号被送到可编程控制器中,顺序控制机床的其内辅助动作,实现刀具的自动交换。

2 加工中心的基本结构

数控系统

由CNC装置、何服趋动装置、可编程序控制器等组成,是加工中心执行顺序动作和完成加工过程的控制中心。

CNC装置由中央处理器,输人输出接口组成,其主要特点是输人存储,数据的加工,差补运算等控制功能都通过软件来完成,增加了许多逻辑电路难以实现的功能。计算机和其它装置之间可通过接口设备连接,当控制对象或功能改变时,只需改变软件和接口。伺服趋动装置的作用是把某些来自CNC装置的脉冲信号转换为机床移动部件的运动;其性能是决定机床的加工精度,表面质量,生产效率的主要因素之一。其中的检测装置用来完成机床运动部件的头际位移量的测最,并反馈给数控装置。可编程序控制器控制趋动机构实现刀具的选则和交换。

机械本体

结构简单,梢度高,刚性好。包括基础部件、主轴部件、自动换刀装置等。

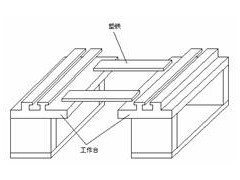

基础部件由床身立柱和工作台组成,为加工中心重量和休积最大的部件,是加工中心的结构基础。要求承受加工中心的静载荷以及加工时的切削负载,因此刚性要求高。主轴部件是加工中心的关键部件,由主轴箱、电机、主轴和轴承等组成。其启动停止转速等均由数控系统控制,并通过装在主轴上的刀具参与切削运动,是切削加工的功率输出部件,其结构的好坏,对加工中心的性能有很大影响。自动换刀装置由刀库、机械手、驭动机构等部件组成。刀库是存放加工过程中所要使用的全部刀具的装置,当需要换刀时根据数控系统的指令由机械手或别的方式将刀具从刀库取出装入主轴孔中。

辅助系统

包括润滑、冷却、排屑、防护、液压等,虽不直接参与切削运动,但对加工中心的加工效率,加工精度和可靠性起到保障作用,是加工中心中不可缺少的部分。

卧式加工中心为日本只菱生产的四轴联动双工作台加工中心。工作台尺寸为500×500mm配有两个自动交换工件的托盘。一个托盘用来安装工件,在工作台上加工;另一个则位厂工作台外用来拆卸安装工件。当完成一个托盘上的工件加工后,便自动交换托盘,进行新零件的加工,这样可以减少辅助时间,提高效率。

立式加工中心为台湾协鸿生产的四轴联动加工中心。狭长的工作台配有f320mmm立式数控圆盘转动工作台和可带顶针的尾座,主轴锥度采用ISO50,三轴导轨全部为滑动导软,这样的结合增强了机床的强度和刚性。

3 加上中心的基本概念及编程基础

加工中心的坐标系统

Z坐标— 传递切削动力的主轴所在位置一般即为Z坐标,增大刀具和工件距离的方向为Z轴正向;X坐标—水平方向一般为X坐标,当Z坐标水平时,从刀具主轴向工件看,X正向指向右方,当Z坐标垂直时,对于单柱机床,从刀具主轴向立柱看时,X正向指向右方;Y坐标— 根据X和Z坐标,按照右手笛卡尔坐标系统来确定。旋转运动A、B、C相应的表示其轴线平行于X、Y、Z坐标的旋转运动。正向的A、B、C相应的表示在X、Y、Z坐标正方向上按照右螺旋前进的方向。

机床坐标系是机床的基本坐标系,不能随意改变;工作坐标系是以工作中的某一点建立的坐标系。

卧式加工中心为四轴联动系统,即X、Y、Z、B4个方向,立式加工中心也为四轴联动系统,即X、Y、Z、A4个方向。

数控系统的控制方式

点位控制:从某一位置向另一位置移动时,不管中间移动轨迹如何,只要刀具最后能准确到达目标位置即可,用于快速定位。直线控制用于平行于坐标轴的直线加工,也可用于加工45。的斜线用于平面加工。轮廓控制:加工时需要控制刀具每个位置的X,玖Z坐标的切削方向和进给速度,用于型面加工。

编程基础知识

准备功能G:用来指定机床的动作方式。主轴功能S:用来指定机床的主轴转速。进给功能F:用来指定坐标轴的进给速度。刀具功能T:用来选择刀具。辅助功能M:用来指定机床辅助动作及状态。根据两种机床编程的区别编制转换程序,增强程序通用性。

4 加工中心在叶片生产中的应用

卧式加工中心主要用于叶片中间体及围带的加工。立式加工中心除用于叶片中问体及围带的加工外,还用于叶片型面的粗、精加工及模段叶片的基面加工。

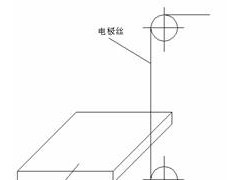

夹具设计:由于集中了叶片的多工序加工,在_玖装夹中既有粗铣又有精铣还有钻孔等,应要求夹具能承受大切削力,还要满足定位精度要求。由于粗精加工为连续过程,要求夹紧力大且不能使零件变形。由于设备带有防护罩内部空间有限,而夹具一般又须旋转,因此夹具要尽可能小些,避免与刀具及设备相互干涉。夹具必须拆卸方便,以免增加辅助时间。同时注意夹具与工作台的连接方式,日本卧式工作台上只有螺孔,为了工作方便,设计了带T型槽的机床附件。立式加工中心除水平工作台带有T型槽外,立式转盘也带有T型槽及转台中心定位孔。

加工方钢毛坯中间体时,背径向面定位,内径向面火紧,进汽侧定位,出汽侧夹紧,长度适宜时可将中间体及围带部分均露于加工处,夹具连接于转盘上,利用转盘的旋转进行加工。加工叶片型面时,在立式转盘上安装叶根定位夹具,在围带处按装顶针做为辅助支撑。加工模段叶片的基面时,采用三顶针定位,双顶针座安于立式转盘上,另一顶针可根据叶片长短进行移动并可固定在工作台上支于围带处。

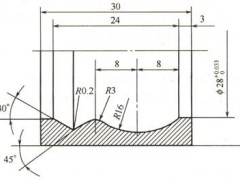

刀具选择:刀柄采用HSK短锥结构,其短锥部分与端面均和主轴接触,刚性好、定位精度高;由合金工具钢制成,并经过特殊的热处理,具有很强的韧性及强度。装夹刀排的结构分为侧固式,夹头式等多种型式。刀片一般用进口刀片,具有较大的切削力。如中间体的精加工用以色列的长方形可转位端铣刀,韧性好且锋利,截面为长方形,有二个切削刃,大前角并具有螺旋角,材质为IC328,切深为3~4 mm,F=250 mm/min,,s=800 r/min,刀盘直径32mm,5齿。型面粗加工用以色列的蝶形可转位面铣刀,耐冲击力强,截面为八角型,有8个切削刃,材质为IC928,切深为3~4mm,F=800 mm/min, s=600 r/min,刀盘直径63mm,5齿。型面精加工用以色列的可转位球头立铣刀,刚性好且锋利,截面为半圆形,较大前角,材质为IC328,切深为2~4mm,F=800~1000 mm/min, s=2000~30000 r/mm,刀盘直径12mm,2齿或直径20mm,2齿。

5 经济效益分析及展望

采用加工中心加工时,将原来的多工序多次装夹变为一次装夹,工序基准统一,减少加工时间,节省工装,机床精度高,产品合格率达100%,而一些相关的辅助费用如:人员费用,机床维修费用等也随之降低。可见加工中心在加工质量,提高生产率,降低成本等方面具有良好的经济性。

卧式加工中心一般比立式加工中心贵一倍左右,而所需工时也比立式加工中心多,因此同样的生产采用立式加工中心比较经济,但立式加工中心加工范围不如卧式加工中心加工范围广泛。因此生产部门可根据具体情况购买设备。合理的配置可使叶片生产能力大大提高,同时也为今后发展叶片柔性系统(FMS)做准备。