我公司的IOHC3500卧式加工中心是1985年由美国辛辛那提米拉克龙公司引进的。考虑到该机床的机械性能良好,选用先进的FANUC 0i—MA数控系统进行机床电气系统改造。该机床改造后使用一年多情况良好。但近三月来频繁出现X轴超程、X轴机械坐标值异常、飞车等故障。由于X轴是齿轮齿条传动,所以X轴采用全闭环直线型光栅尺反馈。开机时偶尔出现(POS画面)X轴机械坐标值不断地负向增大,出现 501#—X轴负向超程、401#—X轴位置OFF等告警,按DEL + CAN不能取消告警。CNC/SERVO面板的LED告警灯都没亮。但是实际机床在急停状态下X轴是不能移动的。进入到(SVPRM )伺服调整画面,观察当前位置及位置偏差在负向增加,同时机床出现501#—X轴负向超程告警(超出132#—1320#参数设定值)。关机重新启动机床,X轴机械坐标值停在某一很大随机值上。这时机床X轴不能回零点,其它的伺服轴回零点正常。数值上看X轴机械坐标值的确超程,实际上机床在X轴范围内。进入到参数设定画面修改1321#—1320#参数(X轴存储式行程检测的负方向边界的坐标值)。显示的X轴机械坐标值远远超过-99999999~+ 99999999范围(单位μm)。此时可设定坐标值NO,1320#小于1321#即负向值大于正向值,可以使该功能使能。关机重新启动机床,X轴能回零点了。将132#—1320#参数还原,机床可以正常工作很长一段时间。由于此故障偶尔出现,认为是外部的电源高频干扰,于是在各回路中加装了抗干扰滤波回路。为了排除软件故障的可能性,将备份的各种参数数据刷新。但不久故障越来越频繁,移动X轴不论用点动、手动回零,X轴都会快速冲动或剧烈颤抖,CRT上出现告警411#—移动中的位置偏差量大于设定值,最严重时飞车的惯性将X轴的机械挡块撞断,差一点儿冲出导轨。到底是速度环还是位置环及反馈源出现故障?此故障仅仅出现在X轴,而且只有X轴是全闭环控制。由于X轴同时装有旋转脉冲编码器,为此分割光栅尺位置环、脉冲编码器位置环,以确定系统故障部位,修改参数将X轴由全闭环控制改为半闭环控制。

修改方法:在急停状态下,接通电源。先设定可修改的系统参数,参数3111#7(SVS)=0进入伺服参数的设定画面,可以修改轴的控制状态。修改内容为:(1)柔性进给齿轮比(N/M)全闭环光栅尺反馈为1:1,半闭环时根据电机的减速比来确定设定值,新设定值为1:12500 (2)位置脉冲数要根据串行脉冲编码器的型号来确定,本机的设定值是6340。(3)位置反馈类型参数1815#1=0(1全闭环,0半闭环)。关机重新启动机床以上设定有效,机床正常。由于X轴齿轮齿条传动的反向间隙、齿轮间隙都比较大,达不到精度要求,仅仅可以运行操作。但是半闭环正常可以说明CNC系统、驱动单元、伺服电机正常。

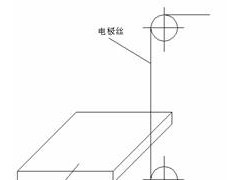

检查光栅尺或与此相关的线路,该光栅尺是FAGOR公司的LB—3650mm直线型反射式光栅尺。光栅尺一般故障为:动尺定尺间有油污导致脉冲漏步使CNC不能正常计数、A、B相序识别有误、断线等。动尺定尺间几何精度超差也会使读数窗口及反射金属带有位移,影响读数。检查尺电缆两端的插头。将测量电缆从CNC及动尺上分离,用500V摇表测量电缆之间、电缆与屏蔽层之间绝缘。用万用表逐一检查测量每根电缆是否有开路的现象,以不同的速度来回运动X轴观察表头是否有抖动的现象。如果有抖动的现象就说明电缆某处有折断似通非通。经过检查没有发现问题。下一步通电检查,让X轴以不同的速度来回运动。这样可以用示波器观察到每相是否有漏脉冲的情况及A、B相的相位差是否有90°,如果有条件的,用具有存储功能的示波器可以观察得细致一些。每相串入一只高亮LED和50052电阻,用手轮慢慢移动X轴可以看到A、B相LED交替闪烁。示波器观察高低电平值(3V~0.5V)是否有变化。经过以上几个方面的检查均正常,故可以排除光栅尺几何精度超差及相关电路的故障的可能性。

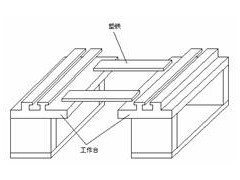

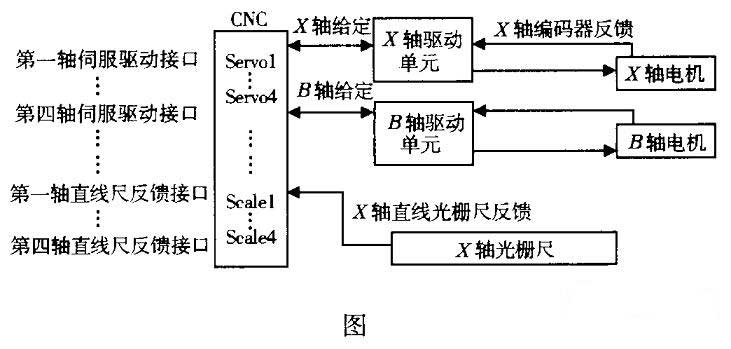

问题可能发生在CNC的硬件接口上,此时可以通过修改系统参数互换接口对接口故障进行确认。部分硬件接口的位置如下图。

进入轴定义参数,1023# SERVO AXIS NUM将X轴改为4、B轴改为1。将X、B轴给定信号电缆互换,即图1中Senvol口与Senvo4口互换。将X轴直线光栅尺反馈信号从Scale 1口接到Scale 4口,将机床改回全闭环控制。开机重新启动机床,一切正常。恢复到原始状态故障再现,再次回到修改状态,机床正常。考机一周故障再没出现,由此可以说明系统Scale 1口损坏。此时更换电路板,在换板之前应将机床的各种参数(CNC参数、PMC参数、螺距补偿参数、用户宏变量、刀具补偿值、梯形图、加工程序等)全部传到PC机中保存。一定注意数据的完整性。如有原始备份数据更好。用PCIN、V24、FAPT LADDER在CNC与PC之间来回传输几次确认无误后,戴上接地手镯可以进行换板。更换完毕,开机将存储备份数据全部传到CNC中,恢复到原始状态,启动机床,工作正常。