立式镗铣类加工中心在机械制造、模具生产等应用十分普遍。但是,如何选择一台适合自己使用的机床很重要,在选购加工中心时单纯地考虑机床规格型号或系统类型等是不够的。在此,根据多年立式镗铣类加工中心机床的应用实践,谈谈立式镗铣类加工中心选型时需要考虑的问题。

一、数控系统的选择

数控系统是立式镗铣类加工中心选购时需要考虑的首要问题,主要有以下几方面。

1.控制轴数和最大联动轴数

控制轴数和最大联动轴数是两个不同的概念,一台加工中心的硬件配置有几个轴,相应地控制轴数就有多少。但是最大联动轴数必然≤控制轴数,三轴二联动(俗称二轴半)或四轴三联动(俗称三轴半)等都是常见的。

2.最小指令单位

数控系统的最小指令单位即系统脉冲当量,常见的有0.005mm、0.001mm、0.0001 mm等多种,一般选用0.001mm的居多。因为0.005mm对加工中心而言不够精密,而0.0001mm对一般的硬件又很难响应。

3.显示界面及图形功能

数控系统显示界面通常有CRT彩色显示器和TFT液晶显示屏两种,TFT液晶显示屏是发展趋势,建议采用TFT液晶显示屏;图形功能即数控系统程序校验图形模拟显示功能,能使工件误切削率大大降低。

4.后台编辑及直接数字控制(DNC)功能

后台编辑功能使数控机床在自动执行程序的情况下,同时可以进行NC程序编辑操作,具有后台编辑功能的数控系统可以减少零件加工的辅助时间,提高机床生产率;当数控系统内存容量不大,而数控加工程序过大时,只有借助机床外围设备存程序。如较复杂曲面加工时,由专用CAM软件生成的G代码褚序通常较大,机床需边加已立接受外围设备传来的后继程序,此时机床必须具备DNC功能。

5.系统I/O功能

所谓I/O功能,即数控系统与其他外围设备之间的通信理能,目前常见的通信介质主要有软盘驱动器、异步串行RS23:接口、以太网络接口等。软盘驱动器的应用比较便捷,但软盘百靠性不高且容易携带病毒损害数控系统,不宜频繁使用;异步4行RS232接口通信不够方便,需要专门在机床附近配置PC机,且其数据线不宜过长(一般不超过5m),否则会影响程序传输速度及可靠性,但当程序过大系统内存容量不够需要进行DNC加工时,RS232就显示其独特优势了,所以当前异步串行RS232接口通信的应用较普遍;以太网络接口最大特点就是可以充分体现网络的优势,可以进行远程程序传输,这也是目前数控系统发展的一大趋势。

对于数控系统的其他功能,通常都是常规配置,用户在选购时可以不必过多考虑。

二、主轴功能选择

主轴是加工中心的主要部件,选择时主要考虑的因素有主轴功率和调速性能。

1.主轴功率选择

数控机床的主电机功率在同类规格机床上有不同的配置。目前一般立式镗铣类加工中心主轴转速在4000~8000r/min,主轴功率7.5kW;高速型立式加工中心主轴转速可达10000~60000r/min,主轴电机功率11.5kW或者更高。主轴电机功率反映了机床的切削效率、切削刚性和机床整体刚度。在中小型数控机床中,都采用功率较大的交流可调速电机直联主轴,甚至采用电主轴结构。这样的结构在低速中转矩受到限制,为确保低速输出转矩,就采用大功率电机,所以数控机床主轴电机比同规格普通机床大好几倍。故当较多采用低速加工时,必须对拟选择机床的百氏速输出转矩进行校核。

2.主轴调速性能

交流电机变频调速比直流电机调速优越,也比调压调速、变极调速,串级调速方式优越。其调速平滑、调速范围宽、效率高、特性好、结构简单、机械特性硬、保护功能齐全,运行平稳安全可靠,在生产过程中能获得最佳速度参数,一般能节电30%,是理想的调速方式。在变频调速中使用最多的是电压型变频调速器,先将三相交流电经桥式整流为直流电,脉动的直流电压经平滑滤波后在微处理器的调控下,用逆变器将直流电再逆变为电压和频率可调的三相交流电源,输出至需要调速的电机上。通过变频器可任意改变电源输出频率从而任意调节电机转速,实现平滑的无级调速。

三、驱动、伺服单元选择

进给轴电机通常有步进电机和伺服电机两种,相应地也有两种对应的驱动器。两者在控制方式上相似,但使用性能和应用场合存在着较大的差异。

1.控制精度

两相混合式步进电机步距角一般为3.6°、1.8°,五相混合式步进电机步距角一般为0.72°、0.36°;而交流伺服电机的控制精度由电机轴后端的旋转编码器保证,对于带标准2500线编码器的电机,由于驱动器内部采用了4倍频技术,其脉冲当量为360°/10000=0.036°。对于带17位编码器的电机,驱动器每接收217=131072个脉冲电机转一圈,即其脉冲当量为360°/131072=9.89s,是步距角为1.80的步进电机的脉冲当量的1/655。

2.低频特性

步进电机在低速时易出现低频振动,振动频率与负载情况和驱动器性能有关,一般认为振动频率为电机空载起跳频率的一半。这对于机器的正常运转非常不利,当步进电机工作在有田时,采用在电机上加阻尼器,或驱动器上采用细分技术等来克服低频振动现象;而交流伺服电机运转非常平稳,在低速时不会出现振动,交流伺服系统具有共振抑制功能,可涵盖机械的刚性不足,并且系统内部具有频率解析机能(FFT),可检测出机械的共振点,便于系统调整。

3.矩频特性

步进电机的输出力矩随转速升高而下降,且在较高转速时会急剧下降,其最高工作转速为300~600r/min。交流伺服电机为恒力矩输出,在额定转速(一般为2000r/min或3000r/min)以内,都能输出额定转矩,额定转速以上为恒功率输出。

4.过载能力

步进电机不具有过载能力;交流伺服电机的速度和转矩过载能力则较强。其最大转矩为额定转矩的三倍,可用于克服惯性负载在启动瞬间的惯性力矩。步进电机因无过载能力,在选型时,往往需要选取较大转矩的电机,而机器在正常工作期间又不需要那么大的转矩,便出现了力矩浪费的现象。

5.运行性能

步进电机的控制为开环控制,启动频率过高或负载过大时易出现丢步或堵转,停止时转速过高易出现过冲,为保证其控制精度,应处理好升、降速问题。交流伺服驱动系统为闭环控制,驱动器可直接对电机编码器反馈信号进行采样,内部构成位置环和速度环,一般不会出现丢步或过冲,控制性能更为可靠。

6.速度响应性能

步进电机从静止加速到工作转速(一般为每分钟几百转)需要200~400ms。交流伺服系统的加速性能较好,以松下MSMA40OW交流伺服电机为例,从静止加速到额定转速3000r/min仅需几ms,可用于要求快速启停的控制场合。

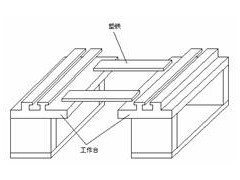

四、机床导轨选择

数控机床导轨通常有硬轨和线轨两种。硬轨能较好地保证机床工艺系统的刚性,线轨是目前高档数控机床的首选。线轨即滚动直线导轨副,是由导轨、滑块、钢球、返向器、保持架、密封端盖及挡板等组成。滚动直线导轨副使各轴运动精度大大提高,所需驱动功率大幅度下降,只相当于普通机械的1/10,并且线划心王适应高速直线运动,其瞬时速度比滑动导轨提高数倍。

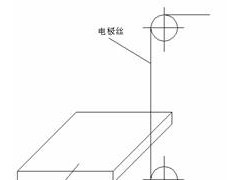

五、滚珠丝杠的选用

数控机床均已采用滚珠丝杠,常用的滚珠丝杠副结构有内循环反向器式和外循环插管式。其中内循环反向器式滚珠丝杠径向及轴向安装尺寸小,安装简便,单螺母预紧、综合误差小,但如果用于高速滚珠丝杠副,由于导程较大,反向器尺寸较长,承载的钢球数减少,且钢球高速时流畅性差,是不适合的;而外循环插管式结构简单、承载能力大、不受导程的限制,因此,外循环插管式滚珠丝杠被选作高速滚珠丝杠副的结构。

六、自动换刀(ATC)的选用

根据现场统计数据表明,在加工中心的使用故障中有50%左右与ATC装置有关,但ATC又是提高设备加工效率的基本部件,因此建议用户应在满足使用要求的前提下,尽量选用结构简单和可靠性高的ATC,这样也可以相应地降低整机价格。

当然,用户在选择加工中心时需要考虑的问题是多方面的,如机床外观、外型尺寸、人机工程要求、机床价格、售后服务等。