在以往的工作中,为避免工件磨削烧伤,大多采用定时修锐,在砂轮尚未达到工作寿命极限时,就提前对其进行修整,这样便有盲目性。频繁修整砂轮降低了加工效率,且加快砂轮的损耗,特别是使用CBN之类昂贵砂轮时尤为不利。反之,如果延误了修整周期,则又会影响工件的尺寸精度和表面质量,造成废品。因此,在线监测砂轮的钝化,合理确定砂轮的耐用度,是提高磨削加工生产率,保证磨削质量的重要途径。

在近几年研究中,声发射(AE)信号作为磨削控制的信息源被广泛采用。许多研究结果表明:通过监测AE信号RMS的幅值变化,即可评价砂轮的锋利程度和确定砂轮的工作寿命。但是,当工件材料、加工条件和参数经常变化时,声发射信号RMS 幅值与砂轮钝化程度不再有一致的对应关系,已得到试验证明。为此提出了声发射信号的归原处理法对砂轮磨钝进行在线监测,并通过试验证明了该方法的有效性。

1 传感器安装与信号处理

1.1 AE传感器的安装

J.Webster,I.Marinescu和R.Bennett实验证明,机械耦合式AE传感器安装位置距磨削区的距离超过150mm 就不能检测到AE信号。为了克服用机械耦合方式传感器距离磨削区远而造成信号污染和失真的不足,我们采用了利用冷却液作为介质传递砂轮磨削状态信息的新型声发射传感器,将这种传感器安装在机床原有的润滑冷却管的喷嘴上,砂轮磨损的AE 信号通过润滑冷却液,以与润滑冷却液流动相反的方向传递到传感器,然后通过采集卡进入计算机进行分析处理。

1.2 AE信号归原处理法

实验证明,在磨削过程中,当加工对象和加工参数不变时,声发射信号的幅值与砂轮表面的状态有很好对应关系,可以设定合适的阈值,通过监测声发射信号幅值变化,有效监测砂轮钝化程度。但是,在小批量、多品种磨削加工过程中,加工对象、加工参数经常变化,即便砂轮状态在一致的情况下,当加工对象改变时,声发射信号幅值也会发生剧烈变化,通过监测声发射信号幅值大小,判断砂轮钝化程度的方法不再有效。为此本文提出采用声发射信号的归原处理法监测小批量、多品种磨削过程中砂轮的钝化情况。其基本思想是采用不同磨削条件(即不同的磨削对象和磨削参数)产生声发射信号幅值增量之和ΔT,作为监测砂轮钝化程度的信号源(见图1)。

图1 不同磨削条件产生的声发射信号幅值变化

AE信号幅值增量之和ΔT=ΔT1+ΔT2+ΔT3+…+ΔTn其中,ΔT1,ΔT2,…ΔTn分别为不同磨削条件下的AE信号幅值增量。把ΔT与设定阈值相比较,如果超过阈值,则表示砂轮已磨钝,需要修整。

2 试验及结论

为了验证工件材料和加工参数对AE信号的影响,进一步证明AE 信号归原处理法可以对小批量、多品种磨削加工过程砂轮钝化程度进行有效监测,我们进行了以下试验。

2.1 试验条件

机床:MMB140型精密半自动万能外圆磨床:

磨削方式:切入磨削:

砂轮规格:GZ60ZR1A6P:

工件材料:45淬火钢,2Cr13合金钢,HT200灰铸铁:

冷却液:普通乳化液。

2.2 试验方法

在其它条件都相同的情况下,分别磨削45号淬火钢、2Cr13合金钢和HT200灰铸铁3种材质的工件:

在其它条件都相同的情况下,分别以3种不同的切削深度磨削相同的工件:

在其它条件都相同的情况下,分别以3种不同的纵向进给速度磨削相同的工件:

在其它条件都相同的情况下,分别以3种不同的工件转速磨削相同的工件:

在其它条件都相同的情况下,分别以3种不同的冷却液流速冷却磨削区:

磨削对象和磨削参数变化、加工规格要求不同的工件20个,只记加工每个工件时AE信号RMS幅值的增量。

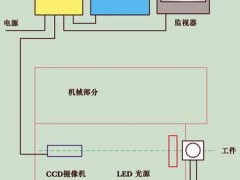

图2 AE信号影响因素

图3 AE信号幅值增量变化

2.3 试验结果

前5种方案试验结果见图2。不难看出,工件材料变化对AE信号幅值影响最明显。在其它条件都相同的情况下,磨削HT200灰铸铁工件时产生的AE信号RMS幅值最小为1100mV,2Cr13合金钢次之为1600mV,45号淬火钢最大为1700mV。其它.种因素对AE信号RMS幅值的影响较弱,但都有不同程度的影响,不可忽略。

方案6得出的结果见图3。图中可看出,无论加工材料还是磨削参数都发生变化,声发射信号的幅值增量都有不同程度地增加。负值的出现是因为刚修整砂轮表面上某些砂粒受修整时的冲击而有损伤,磨削开始阶段的AE 信号RMS幅值较大,以后逐渐减小。

3 结论

由试验结果可知,磨削小批量、多品种工件和磨削参数变化时,利用监测AE信号RMS幅值大小变化的方法不适合监测砂轮钝化,而用监测AE信号RMS幅值增量的归原处理法比较适合监测砂轮磨钝程度。