1 、引言

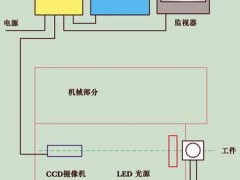

现代化的高档数控加工机床一般都配置有刀具测量仪,用来自动测量刀具的长度和直径等,数控机床在进行零件加工时可以自动进行刀具半径补偿(G41/G42/G40)和刀具长度补偿(G43/G44/G49)。 而对于具有三维刀具补偿(Three-Dimensional Tool Compensation)功能的高档数控机床,如高档数控加工中心,在其多坐标联动加工中,刀具移动过程中可在三个坐标方向对刀具进行偏移补偿,可实现用刀具侧面加工的补偿,也可实现用刀具端面加工的补偿,因此刀具长度和直径的确定就显得更重要,精确测量的刀具长度可以使数控机床在进行五轴联动加工时精确保证零件的加工质量。 例如德玛吉的DMU70eV五轴联动加工中心。 一般的情况下刀具直径是已知的,可以直接输入到机床的刀具参数表中,而刀具需要装到刀具夹上然后装入机床刀具库, 这样装上的刀具长度是随意的,需要使用对刀仪测量刀具长度。 可是生产当中一旦刀具测量仪出现故障而厂家又不能及时到现场维修,就会影响生产,增加生产成本。

一台德玛吉五轴联动加工中心DMU 70eV的使用过程中就出现了上述故障,新换了一把铣刀进行五轴加工,可是对刀仪出了问题,为了不耽误工作,笔者使用简单的工具千分表精确地测量出了装到刀具夹上的铣刀长度,输入机床刀具参数表,继续进行生产。

千分表测量铣刀长度

2、 用千分表测量数控机床刀具尺寸

使用千分表测量数控机床刀具尺寸的精确测量过程如下:

首先将铣刀装入机床刀具库中,自动换刀命令M6 调出该刀具:

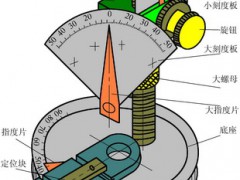

将千分表的磁力吸盘吸附在机床工作台上,调整千分表的触头朝+Z方向,固定好千分表,如图所示:

打开机床的手动执行功能,使用手轮移动机床主轴头,使铣刀最低端面A压在千分表的球触头上面,继续移动主轴头使千分表指针转动到一个整数值, 读取机床屏幕一个坐标系下的Z轴坐标值并记录:

抬高机床主轴头,然后用同样的方式测量机床主轴上头的端面B,使千分表指针转动到同一个整数值,然后读取机床屏幕上同一个坐标系下Z轴坐标值并记录:

将两次测量的坐标值相减, 差值即为刀具长度L:

为了提高测量精度,可以用同样的方式连续测量多次后取其平均值:

对于端面不平的刀具可以在刀具的端面借助标准量块, 测量出的数值L减去量块的厚度。

修改机床刀具库参数表中该刀具的参数,将刀具长度数值L输入机床刀具库参数表中, 由于刀具半径、角半径等数值在每把刀具所附参数表中都有,可以直接输入机床刀具库参数表中。

3 、结论

笔者采用此方法测量了新更换的两把铣刀的长度,输入机床刀具库参数表中, 使用该刀具加工了零件的两个五轴联动精加工程序, 加工完的零件完全符合加工精度和表面质量要求。