1.概述

铸钢件加工完成后,其表面经常会出现各种裂纹、砂眼和气孔等铸造缺陷,这些缺陷直接影响产品最终的表面质量及使用寿命,为此需要对其进行修复处理。由于此时零件的各部分尺寸已加工到位,给零件缺陷的修复造成了困难。以前我们曾采用先进行大面积堆焊,然后上机床进行再加工的工艺,不仅造成很大的台时浪费,而且由于焊补过程中造成的母材碳化物聚积、淬硬倾向性增大,使再加工出现较明显的凸起焊痕。同时,在对缺陷处的焊补时常常因修磨不彻底等原因造成不能一次补焊完成,再加工后,原来的沙眼、气孔又会显露出来,效果很不理想,造成许多产品最后带着缺陷出厂,给公司的经济和信誉都造成了严重的损失。针对这一情况,我们经过长时间的研究、摸索、实践和总结,通过采用合理的补焊与修磨,有效地解决了这一难题。

2.缺陷的焊前处理

铸钢件的缺陷一般有两种:即明缺陷(见图1)与暗缺陷(见图2)。明缺陷焊接时,电弧能够直接作用到整个缺陷的表面,而暗缺陷焊接时只能在局部缺陷上进行补焊(见图2中的步骤2),缺陷处理不彻底,留下隐患,因此焊前必须对暗缺陷加以修磨补焊之前应特别注意对缺陷的处理,使缺陷完全显露出来。用角向磨光机、铲子等工具对缺陷进行认真的清理,使其露出金属光泽,特别是对裂纹的处理,一定要注意清理彻底并修磨出坡口,以防止产生未焊透、夹渣等现象。

对于有些较难发现的暗缺陷,查找时要格外细心,用手灯仔细查找并作好标记。对于外表下的隐藏缺陷,因其缺陷处表皮较薄,侧对光源观察就会发现有轻微的凹陷或碎裂纹痕迹,另外有些非常细小的裂纹当时不易发现,但过一会儿会有粉尘聚积现象,这是由于钢件本身或多或少都会存在少量的磁性,内部材料均匀处磁性均匀,而断裂处则会产生漏磁现象。当清洗干净后,过一会就会产生粉尘聚积,尤其是在砂轮旋转摩擦状态下更易发现。焊补这些暗缺陷前必须认真修磨彻底,除去妨碍电弧进入的金属,使缺陷完全暴露,清除干净,然后进行补焊。

对于狭窄位置和无法清理彻底的缺陷(如齿上暗缺陷及深的小气孔等)焊补时难度相应较大。由于焊件边缘及焊层、焊道之间不能彻底清理,使焊接熔滴杂质过多,焊补时缺陷内部存留的气体在高温状态下向外逸出,加之焊缝深度不够,在钢体的拉伸应力作用下很容易出现气裂纹现象。同时,在对缺陷处的补焊中,常常不能一次补焊完成,再加工后,原来的缺陷可能又会显露出来,极易产生裂纹。因此,制定合理的焊补处理工艺非常重要。

3.补焊过程采取的措施

(1)合理的选择焊条,对保障焊接修复质量至关重要。由于焊后的熔敷金属组织会产生碳化物聚积现象,增加了金属脆性,此时焊缝强度若过高将导致焊缝韧性、塑性及抗裂性能下降,从而降低了使用的安全性。所以,根据缺陷类型,焊缝金属宜采用低强度匹配,以适当降低焊缝强度,保证良好的韧性和塑性。通过试验,我们用结506或结507焊条打底,用结422焊条表面补焊,获得了比较好的效果。结506和结507焊条为低氢型碱性焊条,具有良好的抗热裂性能和力学性能,但其使用要求较高,需先进行干燥处理,且产生气孔的倾向较大,对焊件上的铁锈、油脂及水分较敏感。而结422为酸性焊条,与碱性焊条相比对各种杂质的敏感性不大,而且焊接后与本体的熔合很好,修磨后没有明显焊接痕迹,所以用它作为最后的堆焊焊层。

(2)采用直流电焊机反接、短电弧以及较小的电流进行补焊,小的焊接热输入有利于减小焊缝对母材的熔合比,减小热裂纹的产生。而采用反接电极不仅是碱性焊条焊接的需要,而且因直流电焊机的电弧正极温度高于负极温度,反接时母体作为负极承载的温度要低,所以可适当减少咬边的现象。

(3)焊补过程中,每个焊层及焊点都要进行锤击以减少焊接应力,防止新的裂纹产生。

(4)对于狭窄不能进行清理的细小缺陷,在必要时可适当采用不锈钢焊条进行修补,借助其熔滴冷却慢、粘度大和冷却后硬度稍低的特点,对细小的缺陷(如气孔、小砂眼)表面封补非常有利。

4.缺陷焊后处理

(1)修磨过程采用电动角向磨光机配用棕刚玉片状砂轮进行粗磨,修磨时尽量使砂轮片与被修磨面平行,随时注意观察被修磨处的状况,发现其周边位置出现轻微擦痕时立即抬起。修磨过程中,手给压力始终做到从重到轻,由大到小。修磨运动轨迹采用交叉运行,交叉运行有利于观察修磨痕迹上的变化,更好地掌握修磨上的准确性。对于修磨要求较高的加工面,应注意修磨时不能一次到位,要留有余量,然后用抛光片、锉刀等精细修磨。

(2)抛光修饰零件缺陷修复完成后,应恢复零件原来的加工完整性,即使修复处与其他加工表面花纹一致,无明显修磨痕迹。这就需要在修磨的最后阶段对修磨处进行抛光研磨处理。

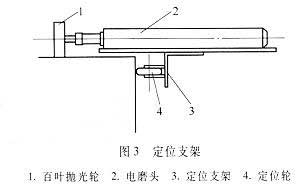

生产中我们用磨光机配合百叶抛光片进行抛光处理。抛光片颗粒度为F100左右,表面粗糙度Ra接近0.8μm,基本可以满足各零件的粗糙度要求,只是产生的纹路会与原加工纹路不同。

为了使修磨的花纹与加工花纹一致,我们以加工完的零件表面做基准,制作了定位支架(如图3所示)。工作时将径向旋转的电磨头配百叶抛光轮用手握紧靠在定位支架上,用定位轮控制运行轨迹,身体以腰为轴心作机械式运动,每抛磨一趟将抛光轮伸进10Innl左右,模仿机械进刀方式,使修磨花纹与加工花纹一致。然后,将绿碳化硅砂轮粉粒与煤油混合做研磨料,沿机械加工纹理对修磨面进行细致的抛光,从而使工件修复后光洁如新,没有修磨痕迹。

5.结语

在生产实践中,我们针对具体铸件采取措施进行修复,修复质量达到产品的质量要求,受到厂家的认可及好评。其中为齐齐哈尔重型机床厂修磨的精加工齿轮被作为样板展出,为我厂争创了效益,赢得了荣誉。