多锥芯头是轧制稀有金属管材时最主要的工具之一,它的质量优劣直接影响轧制管材的成品质量。但由于其特殊的多锥结构,在多锥芯头的研制过程中车削加工( 尤其是精车)一直是制约产品质量的瓶颈,下面仅对车削工序进行论述。

1. 结构分析

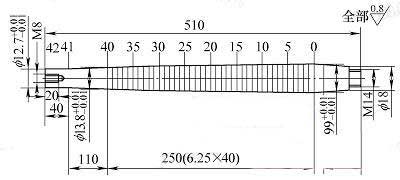

如图所示,该芯头总长510mm, 材料GCr15, 淬火后硬度要求58 ~63HRC, 整体由42 段圆锥体组成。

图

其中工作段圆锥40 段,每段长度仅为6. 25mm , 直径呈不规则递增(递增量0. 01 ~0. 12mm 不等)最大直径20. 99mm, 最小直径12. 7mm, 右端部为M14 外螺纹,左端有M8 内螺纹,外圆锥面尺寸公差±0. 01mm, 锥表面粗糙度值要求为Ra = 0. 8μm, 直线度≤0. 03mm, 圆度≤0. 01mm.该工件有两大加工难点:

(1)零件细长、多锥该零件为细长结构,长径比为30∶1, 全长都是由锥体构成,而细长轴刚性较差,当受到切削力时,会引起弯曲、振动,车削加工难度很大。一般加工细长轴时要使用跟刀架或中心架来增加刚性, 但由于该零件的多锥结构,跟刀架及中心架无法采用,故在卧式车床上根本无法加工。

(2)硬度高,精加工困难零件经淬火后,硬度达58 ~63HRC, 传统的硬质合金刀具难以对其加工,一般都采取磨削加工。但零件锥面多且每个锥面长度短,又是凹曲线,因此磨削加工不能进行。又由于零件要求精度高,表面粗糙度值低,不可能在热处理前加工成形。

2. 主要加工设备的确定

加工细长轴类零件,首先要考虑的就是增加其刚性。在跟刀架和中心架都不能使用的情况下,采用分段加工的方法,缩小其长径比,增加其刚性。又由于该零件的结构特点是多锥体,又是凹曲线,因此,选定以数控车床为主要加工设备。车削时充分利用数控车床的定位精确,尺寸一致,复位准确、可靠,易于切削复杂曲面,不需辅助装置的优势和特点。

3. 采用合适的刀具材料及刀具参数

硬度58 ~63HRC 的细长轴,常规的硬质合金刀具难以车削。经过分析比较,选择了性价比较优的碳氮化钛基Al2O3+ Ti(NC)热压成形陶瓷刀具。这种刀具硬度高(94HRC), 强度高(抗弯强度800MPa), 并具有高的抗氧化性,高的耐热性,良好的断裂韧度和高抗热振性,比较适合加工硬度在65HRC 左右的淬火件。

选择合理的几何角度也很重要,依据工件的特点并兼顾成形刀具的特点。前角选- 10°,主偏角选93°,刃倾角选- 5°,后角选8°。

4. 车削加工方法

车削分为坯料粗车和淬火后精车,粗车主要目的是去余量,提高效率并为精加工打基础。此时坯料较粗,采用正锥车削。尺寸精度及要求较低的表面粗糙度值,在编排程序时每刀背吃刀量较大,走刀速度也较快。在为精车留量方面考虑到精车时是干切削,为减少加工应力和车削热及热处理带来的变形,给精车留量0. 5 ~0. 6mm.又由于40 锥段中每5 段径向尺寸只相差0. 06mm, 因此,把40 段锥分成8 个锥,这样即简化了程序,也为精车加工打下了良好基础。

精车时巧妙采取分段反锥车削,选取合适的工艺台,工艺台在顶两顶尖孔时一次磨出。车削时依次夹两处工艺台,对刀时径向和轴向都在工艺台处对刀。这样保证了各外圆同心, 整个芯头直线度也能达到要求, 为达到零件图样要求提供了保证。

增加细长轴的刚性,缩短单次车削的长度,分别调整好两段车削参数,使得车削能够顺利进行。

5. 精加工中程序编制技巧

在精加工中每刀背吃刀量很小,进给量也小,且锥段多达40 段,若依次每段排进程序,则走3 刀程序语句就是120 句。这样程序语句很长,占用内存大,输入也麻烦。采用调用子程序法,把每刀的精确尺寸用增量值编入子程序循环使用,每次调用子程序时用主程序绝对值控制尺寸精度。这样只用44 个程序语句就可以完成,简化了程序,又保证了尺寸精度。同时,也便于不同规格的同类产品借用程序。