传统的孔加工概念是采用钻、扩、铰或钻、镗、磨等工艺,若孔的表面粗糙度及精度要求较高,可采用珩或研。通常的珩磨或研磨,减小表面粗糙度值是可行的,但要改变孔的形状精度却较难或效率很低,而且这些加工往往容易出现喇叭孔形。

美国ENGIS公司是世界上著名的金刚石刀具及机床的制造商,近70年对金刚石材料加工机理持续深入的研究和开发,以及产品设计制造中不断的新技术、新理念的融入,其single-pass(一步到位)孔加工机床突破了传统的孔加工工艺,用铰、珩代替磨,代替传统意义的珩磨或研磨,开辟了高效率和高精度加工的新领域。

1 高精度的加工工艺

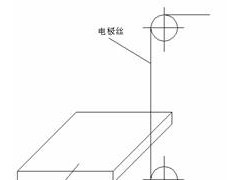

Single-pass孔加工工艺是定尺寸加工。刀具是不可刃磨的,刀具的尺寸即加工零件的尺寸。由镀覆金钢石颗粒的筒形刀具,在预定的尺寸下,一次走刀通过工件,沿着刀具切削长度范围内的成千上万颗细小的金刚石进行连续的切削,因此加工时间短,且产生最小的加工应力和热变形。

加上金刚石的卓越耐磨性,使得刀具可在相当长的寿命中,实现更稳定、可靠的加工结果。在达到更高生产批量、更高尺寸精度的同时,具有更好的质量控制(SPC值高于2.0CPK)效果。当刀具磨损时,刀具尺寸的补偿可通过刀具的前、后端经校准的调整螺母进行。刀具镀层磨粒决定了刀具的切削余量和加工表面的粗糙度。当切削余量大,或最终精度要求高时,往往需要一系列预设定的刀具。在多刀加工的情况下,设定每把刀切除一定的加工余量,每把刀的粒度和加工去除量的比率是平衡的,以实现高的生产率和较长的刀具寿命。

2 高效率的机床

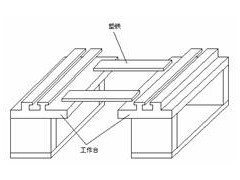

ENGIS公司可为用户提供标准型和专用型机床。标准型分为两轴、四轴和六轴机床,配AB或三菱控制系统和八工位的分度工作台。手动机床的标准型为ENGIS5000-2,该机具有两个卧式加工轴。对于两工位的加工,一粗一精,手动机床是比较理想的选择。

专用型机床为八轴以上的机床,可实现多工位同时加工。这种专用型机床可配多个独立的立柱以实现其它功能,如加工工件表面的交叉网纹、正弦曲线纹以及自动在线测量等。

ENGIS机床具有如下可实现高性能的特点:如装配有在整个加工过程中控制刀具运动的数控伺服加工主轴,集成式多主轴多工位的机床布局,可任选的专门设计的全自动上下料和测量系统,并配备防撞保护和负荷检测的加工轴等。

3 典型的加工工艺案例

ABS阀

| 零件名称 | ABS阀 | |

| 加工材料 | 416SS RC40 | |

| 加工余量 | 0.05~0.076mm | |

| 机床 | 五轴,立式 | |

| 精加工刀具粒度 | 400 | |

| 注释 | 盲孔,浮动夹具 | |

| 特征参数 | 图纸要求 | 加工结果 |

| 尺寸精度 | 0.0050mm | 0.0025mm |

| 圆度 | 0.0025mm | 0.001mm |

| 锥度 | 0.0025mm | 0.001mm |

| 粗糙度 | Ra0.4µm | Ra0.3µm |

| 生产率 | 360件/h | |

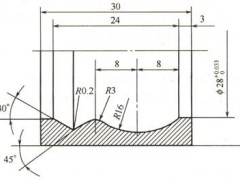

齿轮中孔

| 零件名称 | 变速箱齿轮 | |

| 加工材料 | 25Cr4,HV30 | |

| 加工余量 | 0.23mm | |

| 机床 | 八轴,立式 | |

| 精加工刀具粒度 | 120 | |

| 注释 | 通孔,浮动夹具 | |

| 特征参数 | 图纸要求 | 加工结果 |

| 尺寸精度 | 0.016mm | 0.005mm |

| 圆柱度 | 0.003mm | 0.0015mm |

| 粗糙度 | Ra0.8µm | Ra0.6µm |

| 生产率 | 120件/h | |

动力转向泵

| 零件名称 | 动力转向泵 | |

| 加工材料 | 铸铁 | |

| 加工余量 | 0.05mm | |

| 机床 | 六轴,立式 | |

| 精加工刀具粒度 | 600 | |

| 注释 | 盲孔,刀具浮动 | |

| 特征参数 | 图纸要求 | 加工结果 |

| 尺寸精度 | 0.012mm | 0.002mm |

| 圆度 | 0.005mm | 0.001mm |

| 直线度 | 0.005mm | 0.002mm |

| 粗糙度 | Ra1.6µm | Ra1.4µm |

| 生产率 | 157件/h | |

| 刀具寿命 | 100000件 | |

ENGIS公司将通过全球性的网络,为世界各地的工业提供独特的金刚石加工工艺和完善的应用工程。