工业控制领域常用的位置或速度控制曲线包括梯形曲线、S形曲线等。本文对伺服控制系统仿真模型,并对该模型进行了仿真分析。仿真结果表明,S形速度控制曲线较之梯形曲线能够带来更小的负载速度超调与调整时间。

伺服系统具有优异的控制带宽,快速的响应速度和定位精度,已被越来越广泛地应用到机械控制系统中。机械系统中常用的传动方式有带传动、链传动、齿轮传动等等。带传动结构简单、适宜远距离传输,而齿轮传动准确度高,适宜对传动精度要求较高的场合。虽然上述传动方式各具优点,但传动刚性相差较大,比如带传动的刚性较弱,属于柔性件传动;而齿轮传动的刚性较强。传动部分的刚性与伺服控制系统的闭环共振频率点密切相关。如果机械传动部分的刚性较弱,如带传动,则伺服控制系统在通过增益调节而改善闭环控制带宽的过程中很容易出现共振频率点,从而导致伺服控制系统的位置或速度跟踪出现波动,甚至出现振荡,同时机械噪音显著增加,严重恶化了伺服控制系统的性能。

为了有效地抑制共振频率点,从而改善伺服控制系统性能,设计低通滤波器或陷波器是伺服控制领域经常使用的方法。低通滤波器主要用来抑制高频共振,但会降低了伺服控制系统的带宽;陷波器即为带阻滤波器,主要针对共振频率点进行抑制,由于伺服控制系统共振频率点可能有多个,且很难准确测定,因此陷波器实际的抑制效果往往不是很理想。同时无论是低通滤波器还是带通滤波器都存在不同程度的相位延迟,使用不当可能使得伺服控制系统出现更大的过冲或振荡,因此使用时需要反复进行对比试验,较为复杂。

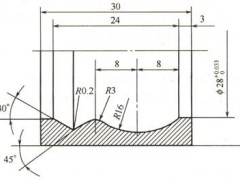

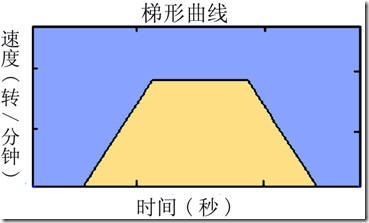

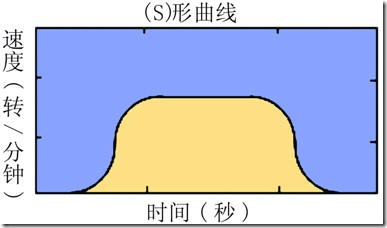

工业控制领域常用的位置或速度控制曲线包括梯形曲线、S形曲线等,见图1。

图1(a) 梯形位置或速度控制曲线图

图1(b) (S)形位置或速度控制曲线

由于伺服电机的输出转矩与输出功率有一定的限制,但阶跃曲线需要伺服电机瞬时输出较大的转矩,易导致电机过载。而梯形曲线具有一定的加减速斜率,且可通过斜率来限制伺服电机的输出转矩和输出功率,避免电机过载。同时硬件设计简单方便,因此被工业控制领域广泛采用。但梯形曲线也存在自身的弱点,从梯形曲线的频谱图中可见,其含有高次谐波分量,此时如果伺服控制系统闭环响应曲线存在共振频率点,则这些高次谐波分量会激励这些的共振频率点,从而导致位置或速度跟踪曲线出现过冲或振荡。为了克服梯形曲线的上述缺点,工业控制领域逐渐开始使用S形位置或速度控制曲线。S形曲线具有启动时需要伺服电机输出转矩小,加减速时高次谐波分量少等优点。本文借助电机与负载耦合的常用模型,采用Simulink仿真软件对比分析了梯形曲线与S形曲线的控制性能,从而加深了对S形曲线的理解与认识。

伺服控制系统仿真模型

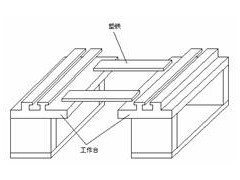

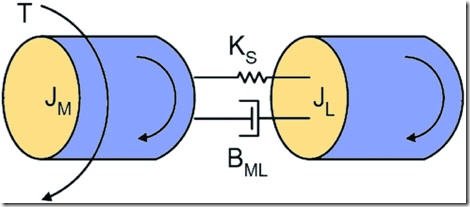

电机与负载的耦合模型见图2。T表示电机电磁转矩、JM表示电机轴转动惯量、JL表示负载转动惯量、KS表示传动部分的扭转刚性、BML表示电机与负载间的粘滞阻尼系数。该耦合模型忽略了机械传动部分的转动惯量,简化电机与负载间的耦合关系,用扭转刚性为Ks的传动装置、粘滞阻尼系数为BML的摩擦环节等两个部分将电机与负载连接。

图2 电机与负载的耦合模型

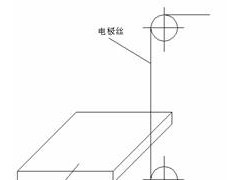

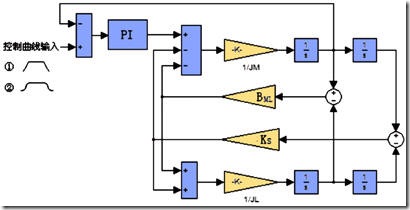

基于电机与负载的耦合模型,采用Simulink仿真软件对该耦合模型进行了分解,形成仿真示意图见图3。梯形或S形速度控制曲线经过速度环PID调节后形成电流作用于电机定子绕组,形成电机电磁转矩。由于电机与负载之间通过扭转刚性为Ks的传动装置、粘滞阻尼系数为BML的摩擦环节耦合,因此实际作用在电机轴上的有效加减速力由电机电磁转矩T、电机与负载间由于存在瞬时速度差而形成的粘滞阻力、电机与负载间由于存在瞬时位置差而形成的扭转力三者合成。作用在负载上的加速减力由粘滞阻力和扭转力两者合成。对于电机轴而言,粘滞阻力和扭转力是阻力。但对于负载,两者成为带动负载转动的动力。由于伺服系统常在电机轴一侧装有编码器作为位置或速度反馈信号,而不是在负载一侧,因此Simulink仿真中将电机轴的速度接入了反馈回路,形成电机速度控制闭环。

图3 电机与负载耦合模型的Simulink仿真示意图

Simulink仿真分析

在对伺服控制系统模型进行仿真分析时,使用的参数及对应数值如下:伺服电机转动惯量JM=80×10-6Kgm2、电机电磁转矩常数KT=1Nm/A、电机额定扭矩NR= 4.5Nm、负载惯量JL=8×10-4Kgm2(为电机轴转动惯量的10倍)、传动刚性KS=400 Nm/rad、阻尼系数BML=0.01 Nms/rad。

仿真分析时,首先依据电机额定扭矩值设定控制曲线的加减速时间,防止电机过载。其次在保证伺服控制系统负载速度响应带宽的前提下,尽量降低负载速度曲线的超调量,减小调整时间。因此设定速度环PI调节器的比例系数P为3、积分时间常数Ti为100。

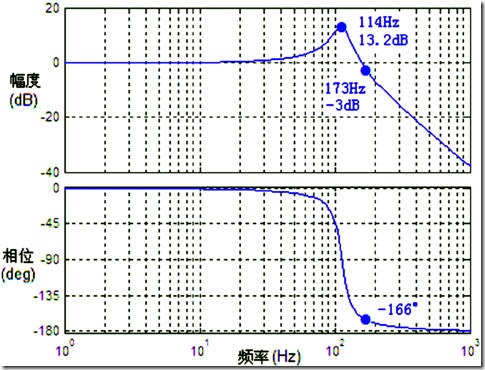

从伺服控制系统负载速度响应波特图(图4)中可见,负载速度响应带宽为173Hz(-3dB),相位-166°。同时响应带宽内,存在共振频率点:频率114Hz,幅度13.2dB。

图4 负载速度响应波特图

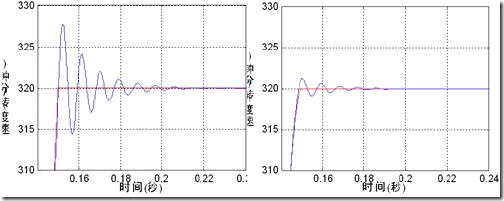

考虑到负载速度响应带宽内存在共振频率点,此时如果采用梯形速度控制曲线作为伺服控制系统的命令输入,则必然导致负载速度跟踪曲线出现较大超调量,较长的调整时间,见图5(a)所示。但如果采用S形速度控制曲线,则会大幅降低负载速度跟踪曲线的超调量和调整时间,见图5(b)。

图5(a) 梯形速度控制曲线下的负载跟踪速度曲线 图5(b) S形速度控制曲线下的负载跟踪速度曲线

图5中红色曲线表示速度控制曲线,蓝色曲线表示负载速度跟踪曲线。从图5(a)中可见,在梯形速度控制曲线作用下的负载速度跟踪曲线最大超调量2.5%、调整时间约78ms(取△=0.005%);从图5(b)中可见,在S形速度控制曲线作用下的负载速度跟踪曲线最大超调量仅0.4%,调整时间更小。

通常伺服电机能够短时输出三倍额定转矩,用于加速负载而不出现过载。在对上述两种速度控制曲线输入进行仿真分析时,伺服电机的输出扭矩虽短时超过额定扭矩4.5Nm,但能够满足要求。

结语

仿真结果表明,S形速度控制曲线较之梯形曲线能够带来更小的负载速度超调与调整时间。这就意味着在相同的速度超调要求下,S形速度控制曲线下能够进一步地缩短加减速时间,提高负载速度的控制带宽。

实际应用中的伺服控制系统结构较之本文的仿真模型要复杂的多,其机械传动部分可能包含多个传动环节。由伺服调节器增益与控制算法、传动环节刚性、摩擦环节系数、电机与负载转动惯量等因素决定的共振频率点在伺服控制带宽内可能出现多个,且很难有效抑制。因此使用S形位置或速度控制曲线是行之有效的控制方法,且必将更加广泛地应用于伺服控制系统中。