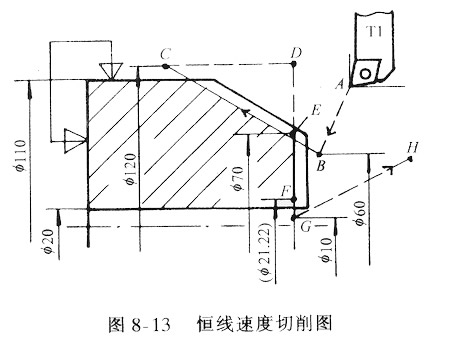

恒线速度切削也叫固定线速度切削,它的含意是在车削非圆柱形内、外径时,车床主轴转速可以连续变化,以保持实时切削位置的切削线速度不变(恒定)。中挡以上的数控车床一般都有这个功能。使用此功能不但可以提高工效,还可以提高加工表面的质量,即切削出的端面或锥面等的表面粗糙度一致性好。这里以图

8-13为例说明使用此功能时应注意的问题。

图8-13中刀具(尖)的轨迹虚线表示快速进给,实线表示工作进给,F点及其尺寸是为下面的说明加进去的。

一是要注意在使用该功能前一般应限制最高转速.如果刀具要行进到离工件回转中心很近,那么在恒线速度指令前必须限制最高转速,否则会出现“飞车”。本例中按我们机床的说明书及具体的安装情况,确定最高转速不要超过3000r/min。根据工件材料和所用刀具的情况,切削线速度决定选择200m/knin。下列程序是图a示零件的实际加工程序。

0123;

N1 G50 X~Z~T0100:

N2 G97G00Xa Za S1000 M04;

N3 Xb Zb S1061 T0101 M08;

N4 G50 S3000:

N5 G96G01Xc ZcF0.2$200;

N6 G97G00 Zd$746;

N7 Xe

N8 G96G01 Xg$200;

N9 G97 COO Xh Zh S1500 M09;

N10 G28 U0 W0 M05;

N11 M02:

这里将3000r/min限速编入N4段内。这个“G50S3000;”指令也可提前到前面任何位置,在本例中只要在N5段前都可以。这样的结果是:在做端面的恒线速度切削过程中,F点及其之上部分是$200恒线速度切削,从F点开始转速不再增加,即转成恒角速度(3000r/min)切削,直到G点。如果没有N4段的转速限制指令,那么F点之下转速继续增加,到G点时理论上要达到6366r/min,这非常危险。

二是要注意这个功能一般不能用在快进(G00)程序段内。换句话说,在G96程序段开始及之下、G97程序段之前,一般不能出现COO程序段。本例中,如果把N6中的G97和N8中的G96去掉,虽然锥面和端面仍可作恒线速度切削,但在执行N7段即从D点快速到达E点过程中主轴会突然加速,从530r/min急升到909r/min。如果刀具已到达E点而主轴尚未升到909r/min,那么刀具就会在E点等待,直到主轴升到909r/min再开始切削端面。

三是最好算出G96起始点的主轴转速,然后把转速变化量分摊到前面的COO程序段中。本例中,可算得B、E点的转速分别为1061r/min和909r/min。可见,B点前的转速变动量为1061r/min。由于起始点到A点间距离较长,把1000r/'rain的变动量安排在A点之前,只给A、B间留61r/min变动量。N2段中的这个S值如要更精确,可根据上述距离与A、B间距离之比来算出。另外,可算得C点处为530r/min,这样C到E间的转速变动量为379r/min,由于CD与DE的长度比约为4:3,所以我们安排CD问上升216r/min,DE间上升163r/min,这样可以减少甚至消除刀具的等待时间,进而提高加工效率。