3.支架与底座

镗模支架和底座多为铸铁件(一般为HT200),常分开制造。镗模支架应具有足够的强度与刚度,且不允许承受夹紧力。其典型结构和尺寸参见表8-5。

镗模底座上要安装各种装置和元件,并承受切削力和夹紧力,因此必须有足够的强度与刚度,并保持尺寸精度的稳定性。其典型结构和尺寸参见表8-6。

4.镗套与镗杆以及衬套等的配合选择

镗套与镗杆、衬套等的配合必须选择恰当,过紧容易研坏或咬死,过松则不能保证加工精度。一般加工低于IT8级公差的孔或粗镗时,镗杆选用IT6级公差,当精加工IT7级公差的孔时,通常选用IT5级公差,见表8-7。当孔加工精度(如同轴度)高时,常用配研法使镗套与镗杆的配合间隙达到最小值,但此时应用低速加工。

表8-7 镗套与镗杆、衬套等的配合

配合表面 | 镗杆与镗套 | 镗套与衬套 | 衬套与支架 |

配合性质 | H7/g6(H7/h6),H6/g5(H6/h5) | H7/h6(H7/js6),H6/g5(H6/h5) | H7/n5,H6/h5 |

镗套内外圆的同轴度允差常取0.01mm,内孔的圆度、圆柱度一般允差为0.01~0.002mm,表面粗糙度为外圆表面粗糙度取Ra0.32μm。

镗套用衬套的内外圆的同轴度粗镗时常取0.01mm;精镗时常取0.01~0.005mm(外径小于52mm时取小值)。

(二)镗床夹具典型结构分析

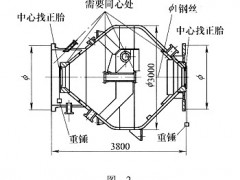

图8-58为减速箱体零件图。本工序要求加工两组同轴孔?47H7与?80H7和另两个直径为?47H7的孔同轴,并使两组同轴孔互成90o。

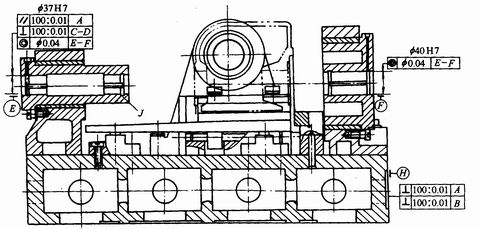

图8-59为用于卧式镗床上加工减速箱体的两组互成90o的孔系的镗模。夹具安装于镗床回转工作台上,可随工作台一起移动和回转。

工件以耳座上凸台面为主要定位基准,向上定位于定位块2上;另以?30H7圆孔定位于可卸心轴5上;又以前端面(粗基准)定位于斜楔10上,从而完成六点定位。

工件定位时,先将镗套I拔出,把2件放在具有斜面的支承导轨3上,沿其斜面向前推眵,由于支承导轨3与定位块2之间距离略小于工件耳座凸台的厚度,因此当工件推移进人支承导轨平面段后,开始压迫弹簧,从而保证工件定位基准与定位块工作表面接触。当工件上?30H7圆孔与定位衬套4对齐后,将可卸心轴5沿?30H7插入定位衬套4中,然后推动斜楔并适当摆动工件,使之接触。最后拧紧夹紧螺钉,四块压板6将工件夹紧。

由于加工?98mm台阶孔时,镗刀杆上采用多排刀事先装夹,因此设计夹具时将镗套9外径取得较大,待装好刀的镗刀杆伸入后再安装镗套9。各镗套均有通油沟槽,以利加工时润滑。

本夹具特点是底座1及支座7均设计成箱式结构,此与同样尺寸采用加强筋的结构相比,刚度要高得多。为调整方便,底座上加工有H、B两垂直平面,作为找正基准。此外在底座纵横方向上铸出一些孔,作为出砂及起重用。

四、联动夹紧机构

当我们要求在一个夹紧动作中,对几个作用点进行夹紧;或要求同时夹紧几个工件;或除了实现夹紧动作外,还需要完成一些其他动作,如先定位后夹紧或夹紧前使压板自行趋近工件,松开时使压板自行退出等,这时可以采用多位夹紧机构,即联动夹紧机构。多位(联动)夹紧机构是操作一个手柄或用一个动力装置在几个夹紧位置上同时夹紧一个工件(单件联动夹紧)或夹紧几个工件(多件联动夹紧)的夹紧机构。从夹紧过程来看,多位(联动)夹紧机构可分为平行、先后与平行先后多位夹紧三种结构形式。

(一)单件联动夹紧机构

又称多点夹紧,是指是由一个作用力,通过一定的机构将这个力分解到几个点上对工件进行夹紧。如图8-60所示为单件联动夹紧机构。它能利用一种联动机构同时从各个方向均匀夹紧工件,而各部位夹紧力可以互相协调一致,可以大大提高生产率。

单件联动夹紧机构最常用的结构是浮动压头结构和浮动夹紧机构。图8-61是浮动夹头的两个例子。图中浮动零件夹紧时,若只有一个夹紧点与工件接触时,则这个浮动零件能摆动或移动,使两个夹紧点都接触工件,直至最后均衡夹紧。

当分散的夹紧点相距较远或夹紧方向差别较大时,采用浮动夹紧机构来实现多点夹紧。

(二)多件联动夹紧机构

施加一个作用力,通过一定的机构实现对几个工件进行夹紧,称为多件夹紧。图8-62a和c表示平行多件联动夹紧机构,图8-62b为先后多件夹联动紧机构。

不论是平行联动还是先后联动都必须保证每个工件的夹紧力q要满足实际的要求而且要稳定可靠,因此工件的数量要适当。夹紧方向、定位误差方向以及工序尺寸方向要合理配置,以避免夹紧时定位的累积误差对工序尺寸造成影响。图b的情况只适用于被加工表面与夹紧方向平行。如各工件铣中间开口槽,开槽的方向与夹紧方向要平行一致,这样工件定位时在夹紧方向上的累积误差对工件的工序尺寸(垂直于夹紧方向)就不会有影响。

由于同时被夹紧的工件尺寸有差异,必须采用浮动夹紧机构。

图8-62a所示是利用螺栓、铰链压板的复合夹紧机构,由于要实现四件同时夹紧,所以每两个工件用一个浮动压块来压紧,两个浮动压块之间,再用一个浮动件来连接,这样用三个浮动件夹紧四个工件。

图8-63多件夹紧的另一种结构,四个工件分成两排,安放在四个V形架上,每两个工件用一块浮动压板压紧,而两块浮动压板用一根可轴向移动的螺杆来连接。为增加压板的浮动性,螺杆与压板之间都装有球面垫圈。螺杆与夹具体之间采用键销以防止螺杆旋转。

(三)设计联动夹紧机构应注意的问题

1.多位(联动)夹紧机构必须能同时而均匀地夹紧工件。

由于工件和夹紧件都有制造公差,且夹紧件在使用后会产生磨损,因此工件定位后各夹紧部位就有位置差别,若用一个刚性夹紧件一次同时夹紧各部位或各工件是不可能的。如图8-64a所示就有两个工件夹不住,必须改为图8-64b的浮动压板,四个工件才能均匀夹紧。

为保证实现多位夹紧,需采取下列措施;

(1)各夹紧件之间要能联动或浮动。

(2)夹紧件或传力件应设计成可调节的,以便适应工件公差和夹紧件的磨损。图8-65是用液性塑料自动调节夹紧力来适应工件尺寸变化的。

(3)既要保证能同时夹紧,也要能保证同时松开。前述各种多位机构中的弹簧都是用来松脱夹紧件。

2.保证每个工件都有足够的夹紧力,如图8-65所示。

3.夹紧件和传力件要有足够的刚性,保证传力均匀,如图8-66所示。

4.机动夹紧装置

以上介绍的手动夹紧机构,使用时比较费时费力。为了改善劳动条件和提高生产率,目前在大批量生产中均用气动、液压、电磁、真空等机动夹紧装置,来代替人力夹紧。

机动夹紧装置一般由三部分组成:夹紧的动力装置、中间传动机构和夹紧件。如图8-67所示。

动力装置——用来产生原始力,并把原始力传给中间传动机构。如气缸、液压缸等。

中间传动机构——将原始力传给夹紧件。它能够改变作用力的方向和大小,即为增力机构。有时也有自锁机构,动力来源消失后仍能保证可靠夹紧。