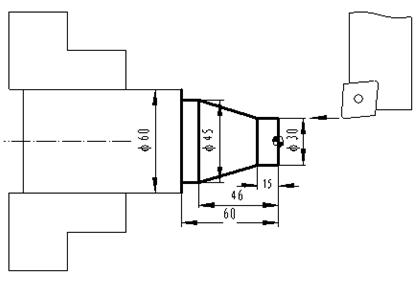

将通过一个简单的数控车零件,介绍零件的加工过程及数控车加工程序,进一步了解数控车程序的结构、特点和常用代码的含义。零件如下图所示。

图 数控车编程实例

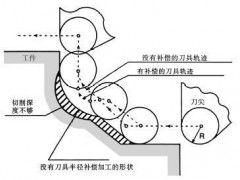

数控编程采用假想刀尖编程。数控车粗加工程序如表1所示,数控车精加工程序如表2所示。

表1 数控车粗加工程序

程 序 内 容 | 程 序 说 明 | |

程序开始部分 | O5555; | 程序号为O5555 |

N1(RonXH OF CUT); | 粗车端面和外圆程序 | |

G50 S2000; | 最高主轴转速设定,最高转速为2000RPM | |

G28 U0; | 回X轴方向机床参考点 | |

G0 T0808 M8; | 自动调8号左偏刀8号刀补,开启冷却液 | |

G96 S150 M4; | 恒定线速度车削,切削速度200m/min,主轴反转 |

续表

程序内容 | G0 Z5.0; | 刀具沿Z方向移动到起刀点Z5.0 |

X65.0; | 刀具沿X方向移动到起刀点X65.0 | |

G72 W1.0 R1.0; | 端面粗加工循环,每次端面切削1mm,退刀距离1mm | |

G72 P10 Q20 U0 W0.3 F0.22; | 端面粗加工循环切削参数设定,起始程序段为10,结束程序段为20,精车余量外圆0,端面0.3mm | |

N10 G0 Z0; | 刀具从X65.0,Z5.0快速移动到X65.0,Z0 | |

N20 G1 X-1.0 F0.2; | 车端面从X65.0到X-1.0,进给速度为0.22mm/r | |

G0 X60.0 Z2.0; | 快速退刀到车外圆循环起刀点X60.0,Z2.0 | |

G71 U2.0 R1.0; | 外圆粗加工循环,每次切削深度1mm,退刀距离1mm | |

G71 P30 Q40 U0.6 W0.1 F0.3; | 外圆粗加工循环切削参数设定,起始程序段为30,结束程序段为40,精车余量外圆0.6,端面0.1mm,进给速度为0.3mm/r | |

N30 G0X 30.0; | 从程序段30到程序段40定义精加工路径,假想刀尖编程。注: ① 程序中已将精车所用刀具刀尖圆弧R0.8mm在各程序段中的偏置值加到该坐标点的数值中 ② 进给量0.15mm/r为精车进给量

| |

G1 Z-15.705 F0.25; | ||

X45.0 Z-46.705; | ||

Z-60.0; | ||

N40 X62.0; | ||

程序结尾 | G28 U0 M5; | 回X轴方向机床参考点,主轴停止 |

G0 Z300.0; | 回Z轴方向参考点 | |

M1; | 程序选择停止 |

表2 数控车精加工程序

程 序 内 容 | 程 序 说 明 | |

程序开始部分 | N2(FINISH OF CUT); | 精车端面和外圆程序 |

G50 S2000; | 最高主轴转速设定,最高转速为2000RPM | |

G28 U0; | 回X轴方向机床参考点 | |

G0 T1010 M8; | 自动调10号左偏刀10号刀补,开启冷却液 | |

G96S200M3; | 恒定线速度车削,切削速度200m/min,主轴正转 | |

程序内容 | G0Z2.0; | 刀具沿Z方向移动到起刀点Z2.0 |

X65.0; | 刀具沿X方向移动到起刀点X65.0 | |

G70P10Q20; | 精车端面循环 | |

G70P30Q40; | 外圆精加工循环 | |

程序结尾 | G28U0; | 回X轴方向机床参考点 |

G0 Z300.0; | 回Z轴方向参考点 | |

M30; | 程序停止 |