一、箱体零件孔系加工

箱体上一系列相互位置有精度要求的孔的组合,称为孔系。孔系可分为平行孔系,如图8-35a所示、同轴孔系,如图8-35b所示和交叉孔系,如图8-35c所示。

孔系加工不仅孔本身的精度要求较高,而且孔距精度和相互位置精度的要求也高,因此是箱体加工的关键。

孔系的加工方法根据箱体批量不同和孔系精度要求的不同而不同,现分别予以讨论。

(一)平行孔系的加工

平行孔系的主要技术要求是各平行孔中心线之间及中心线与基准面之间的距离尺寸精度和相互位置精度。生产中常采用以下几种方法。

1.找正法

找正法是在通用机床上,借助辅助工具来找正要加工孔的正确位置的加工方法。这种方法加工效率低,一般只适用于单件小批生产。根据找正方法的不同。找正法又可分为以下几种:

(l) 划线找正法 加工前按照零件图在毛坯上划出各孔的位置轮廓线,然后按划线一一进行加工。划线和找正时间较长,生产率低,而且加工出来的孔距精度也低,一般在±0.5mm左右。为提高划线找正的精度,往往结合试切法进行。即先按划线找正镗出一孔,再按线将主轴调至第二孔中心,试镗出一个比图样要小的孔,若不符合图样要求,则根据测量结果更新调整主轴的位置,再进行试镗、测量、调整,如此反复几次,直至达到要求的孔距尺寸。此法虽比单纯的按线找正所得到的孔距精度高,但孔距精度仍然较低,且操作的难度较大,生产效率低,适用于单件小批生产。

(2) 心轴和块规找正法 镗第一排孔时将心轴插入主轴孔内(或直接利用镗床主轴),然后根据孔和定位基准的距离组合一定尺寸的块规来校正主轴位置,如图8-36。校正时用塞尺测定块规与心轴之间的间隙,以避免块规与心轴直接接触而损伤块规。镗第二排孔时,分别在机床主轴和加工孔中插入心轴,采用同样的方法来校正主轴线的位置,以保证孔心距的精度。这种找正法的孔心距精度可达±0.3mm。

(3) 样板找正法 用10~20mm厚的钢板制造样板,装在垂直于各孔的端面上(或固定于机床工作台上),如图8-37。样板上的孔距精度较箱体孔系的孔距精度高(一般为±0.1mm~±0.3mm),样板上的孔径较工件孔径大,以便于镗杆通过。样板上孔径尺寸精度要求不高,但要有较高的形状精度和较细的表面粗糙度。当样板准确地装到工件上后,在机床主轴上装一千分表,按样板找正机床主轴,找正后,即换上镗刀加工。此法加工孔系不易出差错,找正方便,孔距精度可达±0.05mm。这种样板成本低,仅为镗模成本的1/7~1/9,单件小批的大型箱体加工常用此法。

(4) 定心套找正法 如图8-38所示,先在工件上划线,再按线攻螺钉孔,然后装上形状精度高而光沽的定心套,定心套与螺钉间有较大间隙,然后按图样要求的孔心距公差的1/3~1/5调整全部定心套的位置,并拧紧螺钉。复查后即可上机床,按定心套找正镗床主轴位置,卸下定心套,镗出一孔。每加工一个孔找正一次,直至孔系加工完毕。此法工装简单,可重复使用,特别适宜于单件生产下的大型箱体和缺乏坐标镗床条件下加工钻模板上的孔系。

2.镗模法

镗模法即利用镗模夹具加工孔系。镗孔时,工件装夹在镗模上,镗杆被支承在镗模的导套里,增加了系统刚性。这样,镗刀便通过模板上的孔将工件上相应的孔加工出来,机床精度对孔系加工精度影响很小,孔距精度主要取决于镗模的制造精度,因而可以在精度较低的机床上加工出精度较高的孔系。当用两个或两个以上的支承来引导镗杆时,镗杆与机床主轴必须浮动联接。

镗模法加工孔系时镗杆刚度大大提高,定位夹紧迅速,节省了调整、找正的辅助时间,生产效率高,是中批生产、大批大量生产中广泛采用的加工方法。但由于镗模自身存在的制造误差,导套与镗杆之间存在间隙与磨损,所以孔距的精度一般可达±0.05 mm,同轴度和平行度从一端加工时可达0.02~0.03mm;当分别从两端加工时可达0.04~0.05mm。此外,镗模的制造要求高、周期长、成本高,对于大型箱体较少采用镗模法。

用镗模法加工孔系,既可在通用机床上加工,也可在专用机床或组合机床上加工。图8-39为组台机床上用镗模加工孔系的示意图。图8-39镗模法。

3.坐标法

坐标法镗孔是在普通卧式镗床、坐标镗床或数控镗铣床等设备上,借助于测量装置,调整机床主轴与工件间在水平和垂直方向的相对位置,来保证孔距精度的一种镗孔方法。

在箱体的设计图样上,因孔与孔间有齿轮啮合关系,对孔距尺寸有严格的公差要求,采用坐标法镗孔之前,必须把各孔距尺寸及公差借助三角几何关系及工艺尺寸链规律换算成以主轴孔中心为原点的相互垂直的坐标尺寸及公差。目前许多工厂编制了主轴箱传动轴坐标计算程序,用微机很快即可完成该项工作。

如图8-40a所示为二轴孔的坐标尺寸及公差计算的示意图。两孔中心距LOB=,YOB=54mm。加工时,先镗孔O后,调整可见度在X方向移动XOB、在Y方向移动YOB,再加工孔B。由此可见中心距LOB是由XOB和YOB间接保证的。

下面着重分析XOB和YOB的公差分配计算。注意,在计算过程中应把中心距公差化为对称偏差,即LOB==166.75±0.05mm。

α=18?53′43″

XOB=LOB·cosα=157.764mm

在确定两坐标尺寸公差时,要利用平面尺寸链的解算方法。现介绍一种简便的计算方法。如图8-40b所示:

对上式取全微分并以增量代替各个微分时,可得到下列关系

2LOB△LOB = 2 XOB△XOB+2 YOB△YOB

采用等公差法并以公差值代替增量,即令△XOB=△YOB=ε,则

(8-1)

(8-1)

上式是图8-40b所示尺寸链公差计算的一般式。

将本例数据代入,可得ε=0.041mm

XOB=154.764±0.041mmYOB=54±0.041mm

由以上计算可知:在加工孔O以后,只要调整机床在X方向移动XOB=154.764±0.041mm,在Y方向移动YOB=54±0.041mm,再加工孔B,就可以间接保证两孔中心距LOB= 。

。

在箱体类零件上还有三根轴之间保持一定的相互位置要求的情况。如图8-42所示,其中LOA= ,LAB=

,LAB= ,LOB=

,LOB= ,YOB=54mm。加工时,镗完孔O以后,调整机床在X方向移动XOA,在Y方向移动YOA,再加工孔A;然后用同样的方法调整机床,再加工孔B。由此可见孔A和孔B的中心距是由两次加工间接保证的。

,YOB=54mm。加工时,镗完孔O以后,调整机床在X方向移动XOA,在Y方向移动YOA,再加工孔A;然后用同样的方法调整机床,再加工孔B。由此可见孔A和孔B的中心距是由两次加工间接保证的。

在加工过程中应先确定两组坐标,即(XOA,YOA)和(XOB,YOB)及其公差。

由图8-41通过数学计算可得:

XOA=50.918,YOA=119.298 mm;

XOB=157.76,YOB=54 mm。

在确定坐标公差时,为计算方便,可分解为几个简单的尺寸链来研究,如图8-42所示。首先由图8-43a求出为满足中心距LAB公差而确定的XAB、YAB的公差。

由式8-1得:

XAB=XOB - XOA=106.846±0.036mm,YAB=YOB - YOA=65.298±0.036mm;

但XAB、YAB是间接得到保证的,由图8-42b、c两尺寸链采用等公差法,即可求出孔A、B的坐标尺寸及公差如下:

XOA=50.918±0.018mm,YOA=129.298±0.018mm;

XOB=54±0.018mm, YOB=157.76±0.018mm。

为保证按坐标法加工孔系时的孔距精度,在选择原始孔和考虑镗孔顺序时,要把有孔距精度要求的两孔的加工顺序紧紧地边在一起,以减少坐标尺寸累积误差对孔距精度的影响;同时应尽量避免因主轴箱和工作台的多次往返移动而由间隙造成对定位精度的影响。此外,选择的原始孔应有较高的加工精度和较细的表面粗糙度,以保证加工过程中检验镗床主轴相对于坐标原点位置的准确性。

坐标法镗孔的孔距精度取决于坐标的移动精度,实际上就是坐标测量装置的精度。坐标测量装置的主要形式有:

(1)普通刻线尺与游标尺加放大镜测量装置,其位置精度为±0.1~±0.3mm。

(2)百分表与块规测量装置。一般与普通刻线尺测量配合使用,在普通镗床用百分表和块规来调整主轴垂直和水平位置,百分表装在镗床头架和横向工作台上。位置精度可达±0.02~±0.04mm。这种装置调整费时,效率低。

(3)经济刻度尺与光学读数头测量装置,这是用得最多的一种测量装置。该装置操作方便,精度较高,经济刻度尺任意二划线间误差不超过5μm,光学读数头的读数精度为0.01mm。

(4)光栅数字显示装置和感垃同步器测量装置。其读数精度高,为0.0025~0.01mm。

(二)同轴孔系的加工

成批生产中,一般采用镗模加工孔系,其同轴度由镗模保证。单件小批生产,其同轴度用以下几种方法来保证。

1.利用已加工孔作支承导向

如图8-43所示当箱体前壁上的孔加工好后,在孔内装一导向套,支承和引导镗杆加工后壁上的孔,以保证两孔的同轴度要求。此法适于加工箱壁较近的孔。

2.利用镗床后立柱上的导向套支承镗杆

这种方法其镗杆系两端支承,刚性好,但此法调整麻烦,镗杆要长,很笨重,故只适于大型箱体的加工。

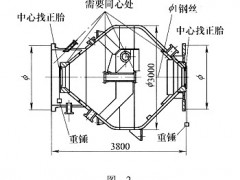

3.采用调头镗

当箱体箱壁相距铰远时,可采用调头镗,如图8-44所示。工件在一次装夹下,镗好一端孔后,将镗床工作台回转180o,调整工作台位置,使已加工孔与镗床主轴同轴,然后再加工孔。

当箱体上有一较长并与所镗孔轴线有平行度要求的平面时,镗孔前应先用装在镗杆上的百分表对此平面进行校正,使其与镗杆轴线平行。如图8-44a,校正后加工孔A,孔加工后,再将工作台回转180o。,并用装在镗杆上的百分表沿此平面重新校正,如图8-44b,然后再加工B孔,就可保证A、B孔同轴。若箱体上无长的加工好的工艺基面,也可用平行长铁置于工作台上,使其表面与要加工的孔轴线平行后固定。调整方法同上,也可达到两孔同轴的目的。

(三)交叉孔系的加工

交叉孔系的主要技术要求是控制有关孔的垂直度误差。在普通镗床上主要靠机床工作台上的90o对准装置。因为它是挡块装置,结构简单,但对准精度低。

当有些镗床工作台90o对准装置精度很低时,可用心棒与百分表找正来提高其定位精度,即在加工好的孔中插入心棒,工作台转位90o,摇工作台用百分表找正,如图8-45所示。