1 概述

丝锥是加工各种中、小尺寸内螺纹的刀具,它结构简单,使用方便,既可手工操作,也可以在机床上工作,在生产中应用得非常广泛。

对于小尺寸的内螺纹来说,丝维几乎是唯一的加工刀具。丝维的种类有:手用丝维、机用丝锥、螺母丝锥、挤压丝锥等。

2 丝锥的结构

尽管丝锥的种类很多,但它的结构基本上是相同的。

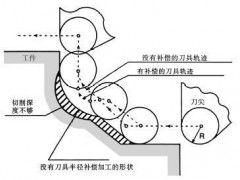

工作部分是由切削部分和校准部分组成。切削部分齿形是不完整的,后一刀齿比前一刀齿高,当丝锥作螺旋运动时,每一个刀齿都切下一层金属,丝锥主要的切屑工作是由切削部分担负。校准部分的齿形是完整的,它主要用来校准及修光螺纹廓形,并起导向作用。

柄部是用来传递扭矩的,其结构形式则视丝锥的用途及规格大小而定。

3 检验标准

丝锥产品采用国家标准或机械部部颁标准并等效采用国际标准详见表1。

表1 丝锥检验标准

| 产品名称 | 机用和手用丝锥 | 长柄机用丝锥 | 短柄机用和手用丝锥 | 螺母丝锥 | 挤压丝锥 |

| 国家标准 | GB/T3464.1-94 | GB/T3464.2-94 | GB/T3464.3-94 | GB/T967-94 | - |

| 行业标准 | - | - | - | - | JB/T7428-94 |

| 国际标准 | ISO529-1975 | ISO2283-1972 | ISO529-1975 | - | - |

| 适用范围 | 适用于加工普通螺纹GB/T192-193,GB/T196-197的各种丝锥 | ||||

4 检验项目、技术要求

外观:丝锥表面不得有裂纹、刻痕、锈迹以及磨削烧伤等影响使用性能的缺陷。

丝锥表面粗糙度的最大允许值按表2的规定。

表2 丝锥表面粗糙度(单位:µm)

| 项目 | 丝锥名称 | |||

| 机用丝锥 | 螺母丝锥 | 手用丝锥 H4螺母丝锥 | ||

| 高性能级 | 普通级 | |||

| 螺纹表面 | Rz3.2 | Rz3.2 | Rz3.2 | Rz12.5 |

| 后 面 | Rz3.2 | Rz3.2 | Rz3.2 | Rz6.3 |

| 前 面 | Rz3.2 | Rz6.3 | Rz6.3 | Rz6.3 |

| 柄 部 | Ra0.8 | Ra1.6 | Ra1.6 | Ra3.2 |

丝锥螺纹牙型和尺寸极限偏差:

丝锥螺纹公差、牙型半角偏差及大径、中径、小径偏差应符合GB/T968的规定。

中径的检查部位规定如下:手用和机用丝锥:在校准部分起点检查。螺母丝锥:在切削部分中点向校准部分移动1-2牙处检查。手用丝锥的校准部分起点距前端不足4牙时,中径在距前端4牙处检查。

丝锥螺纹部分和柄部的圆跳动,其值应不大于下表3中的规定。

表3 丝锥螺纹部分和柄部的圆跳动(单位:mm)

| 丝锥名称 | 公称直径d | 切削部分的斜向圆跳动 | 校准部分的径向圆跳动 | 柄部径向 圆跳动 | ||

| 高性能级 | 普通级 | 高性能级 | 普通级 | |||

| 机用丝锥 | d<10 | 0.018 | 0.03 | 0.018 | 0.02 | 0.03 |

| 10≤d<18 | 0.022 | |||||

| 18≤d<30 | 0.026 | 0.04 | 0.022 | 0.05 | 0.04 | |

| 30≤d<40 | 0.030 | 0.05 | ||||

| d≥40 | 0.036 | 0.26 | ||||

| 螺母丝锥 | d<18 | 0.03 | 0.02 | 0.03 | ||

| 18≤d<30 | 0.04 | 0.03 | 0.04 | |||

| d≥30 | 0.05 | |||||

| 手用丝锥和 H4螺母丝锥 | d<10 | 0.08 | 0.08 | |||

| d≥10 | 0.10 | 0.10 | ||||

注:普通长柄机用丝锥和长柄螺母丝锥,柄部径向圆跳动不作规定。

| ||||||

丝锥螺纹部分应有倒锥度。

螺纹公称直径大于或等于3mm的高性能机用丝锥螺纹牙型应进行铲磨;螺纹公称直径大于或等于8mm的普通机用丝锥和螺母丝锥的螺纹牙型也应进行铲磨。

柄部直径公差见下表4。

表4 柄部直径公差

| 丝锥公差带 | 丝锥柄部直径d1公差 |

| H1、H2、H3 | h9 |

| H4 | h11 |

丝锥方头的形状误差及其对柄部轴线的位置误差:高性能机用丝锥方头尺寸a的公差按GB/T4267的规定;普通机用丝锥和螺母丝锥方头尺寸a的公差为h12,方头对柄部轴线的对称度应不超过其尺寸公差的二分之一;手用丝锥和H4螺母丝锥方头尺寸a的公差为h12。

丝锥总长L的公差为h16。螺纹部分长度L的公差按表5中的规定。

表5 丝锥螺纹部分长度l公差

| 公称直径d(mm) | ~5.5 | >5.5~12 | >12~39 | >39 |

| 螺纹部分长度L公差(mm> | 0-2.5 | 0-3.2 | 0-5.0 | 0-6.3 |

注:制造厂根据需要,可对螺纹部分长度规定较严格的公差。

普通机用丝锥和螺母丝锥的螺纹部分应采用W6M05Cr4V2或同等性能的其他牌号高速钢制造。手用丝锥和H4螺母丝锥的螺纹部分应采用9SiCr、T12A或同等性能的其他牌号合金工具钢、碳素工具钢制造,按用户需求也可用高速钢制造。焊接柄部采用45号钢或同等性能的其他钢材制造。

高性能机用丝锥的螺纹部分一般应采用W2Mo9Cr4V8或同等性能的其他牌号高性能高速钢制造,或采用氮化钛涂层强化处理。

硬度按下列规定:

丝锥螺纹部分的硬度允许的最低值应按表6中的规定。

表6 丝锥螺纹部分硬度允许最低值

| 公称直径 | 合金工具钢丝锥 碳素工具钢丝锥 | 高速钢丝锥 | 高性能高速钢丝锥 |

| ~3 | 664HV | 750HV | 65HRC |

| >3~6 | 60HRC | 62HRC | |

| >6 | 61HRC | 63HRC |

丝锥柄部离柄端两倍方头长度上的硬度应不低于30HRC。

性能试验:成批生产的丝锥出厂前应进行切削性能抽样试验。

试验条件:机用丝锥和螺母丝锥在机床上试验,手用丝锥用手工试验。

机床:符合精度要求的机床。

刀具:样本大小为5件。

试坯:试坯的材料和硬度按表7中的规定。

表7 试坯的材料和硬度

| 丝锥名称 | 材料 | 硬度 |

| 高性能机用丝锥 | 40Cr调质 | 200-220HB |

| 普通机用丝锥、螺母丝锥 | 45钢 | 170-200HB |

切削液:机攻时用乳化油水溶液,手攻时用L-AN32全损耗系统用油(按GB/T443的规定)。

螺孔形式:通孔,孔深为1d,适用于单锥切削;盲孔,孔深为1.5d,适用于单锥或不等径成组丝锥切削。

刀具装夹:和攻丝夹头装夹,其切削部分对柄部轴线的径向圆跳动量应不大于0.10mm。

切削规范:手用丝锥手攻时,攻丝孔数应不低于10个。机用丝锥试验时,切削规范按表8中的规定。

表8 丝锥试验切削规范

| 公称直径d(mm) | 切削速度(m/min) | 攻丝孔数(个/件) |

| ≤6 | 3~5 | 30 |

| >6~12 | 4~6 | |

| >12~24 | 5~7 | 20 |

| >24 | 7~9 | 10 |

注:碳素工具钢、合金工具钢的手用丝锥或螺母丝锥在机床上进行试验时,切削速度允许降低30%;高速钢的手用丝锥在机床上试验时,切削速度允许降低15%,攻丝孔数均按表的规定。

试验结果评定:

试验后的丝锥不应有崩刃和显著磨损的现象,并应保持其原有的使用性能。

被切试件内螺纹公差带应符合表9的规定。

表9 被切试件内螺纹公差代号

| 丝锥公差带代号 | 内螺纹公差带代号 | 丝锥公差带代号 | 内螺纹公差带代号 |

| H1 | 5H | H3 | 7H或7G |

| H2 | 6H | H4 | 7H |

被切螺孔表面粗糙度的最大允许值按表10的规定。

表10 被切螺孔表面粗糙度最大允许公差(单位µm)

| 丝锥名称 | 粗糙度 |

| 高性能机用丝锥 | Rz12.5 |

| 普通机用丝锥、螺母丝锥 | Rz25 |

| 单支机用丝锥(切盲孔)、手用丝锥 | Rz50 |

经试验后的丝锥,每件都应符合上述3点的规定,否则该批丝锥为不合格批。

5 标志和包装

丝锥上应标记:

制造厂商标;

螺纹代号;

丝锥公差带代号(H4允许不标);

不等径成组丝锥的粗锥记号(第一粗锥1条圆环,第二粗锥2条圆环或顺序号I、II);

材料代号(用高速钢制造的标“HSS”;用钴高性能高速钢制造的标“HSS-CO”;用碳素工具钢或合金工具钢制造的丝锥可不标)。(柄径小于等于5mm的丝锥,允许只标公差代号和螺纹代号,且“M”也可不标。)

包装盒上应标记:

制造厂名称、商标和地址;

相应丝锥标记示例规定的项目;

材料牌号或代号;

件数;

制造年月。

包装:丝锥在包装前应经防锈处理,包装必须牢靠,并能防止运输过程中损伤。