2 .理论分布图

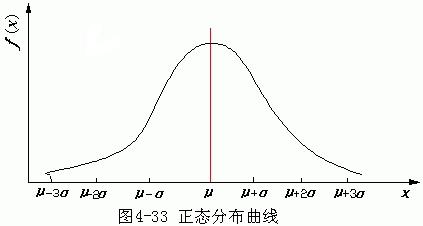

(1)正态分布曲线

大量的试验、统计和理论分析表明:当一批工件总数极多,加工的误差是由许多相互独立的随机因素引起的,而且这些误差因素中又都没有任何特殊的倾向,其分布是服从正态分布的。这时的分布曲线称为正态分布曲线 (即高斯曲线 ),如图 4-33所示。其函数表达式为:

y =

式中 y —— 分布的概率密度 (相当于直方图上的频率密度 );

1——工件尺寸的平均值;

σ——标准差,σ= ;

n ——样本工件的总数。

从正态分布图上可看出下列特征:

1) 曲线以 x= 1直线为左右对称,靠近的 1 工件尺寸出现概率较大,远离 1 的工件尺寸概率较小。

2)对  的正偏差和负偏差,其概率相等。

的正偏差和负偏差,其概率相等。

3)分布曲线与横坐标所围成的面积包括了全部零件数 (即 l00% ),故其面积等于 ;其中 x-

;其中 x-  =土 3σ (即在

=土 3σ (即在  土 3σ )范围内的面积占了 99.73% (见表 4— 5),即 99.73%的工件尺寸落在土 3σ范内,仅有 0. 27%的工件在范围之外 (可忽略不计 )。因此,取正态分布曲线的分布范围为土 3σ。

土 3σ )范围内的面积占了 99.73% (见表 4— 5),即 99.73%的工件尺寸落在土 3σ范内,仅有 0. 27%的工件在范围之外 (可忽略不计 )。因此,取正态分布曲线的分布范围为土 3σ。

土 3σ (或 6σ )的概念,在研究加工误差时应用很广,是一个很重要的概念。 6σ的大小代表某加工方法在一定条件 (如毛坯余量,切削用量,正常的机床、夹具、刀具等 )下所能达到的加工精度,所以在一般情况下,应该使所选择的加工方法的标准偏差σ与公差带宽度 T之间具有下列关系:

6 σ≤ T

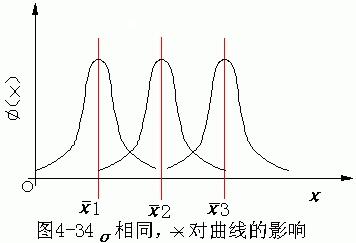

如果改变参数  (σ保持不变 ),则曲线沿 x轴平移而不改其形状,如图 4-34所示。

(σ保持不变 ),则曲线沿 x轴平移而不改其形状,如图 4-34所示。  的变化主要是常值系统性误差引起的。如果

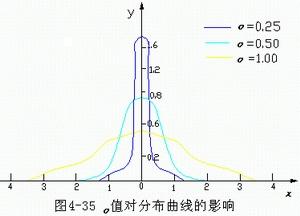

的变化主要是常值系统性误差引起的。如果  值保持不变,当σ值减少时,则曲线形状陡峭;σ增大时,曲线形状平坦,如图 4-35所示,σ是由随机性误差决定的,随机性误差越大则σ越大。

值保持不变,当σ值减少时,则曲线形状陡峭;σ增大时,曲线形状平坦,如图 4-35所示,σ是由随机性误差决定的,随机性误差越大则σ越大。

(2)非正态分布

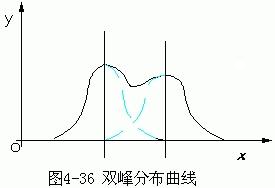

工件的实际分布,有时并不接近于正态分布。例如,将在两台机床上分别调整加工出的工件混在一起测定,得图 4-36所示的双峰曲线。实际上是两组正态分布曲线 (如虚线所示 )的叠加,也即随机性误差中混入了常值系统误差。每组有各自的分散中心和标准差σ。

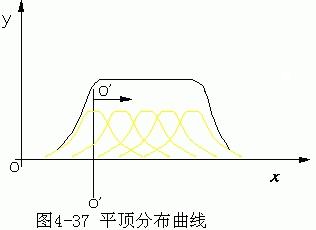

又如,在活塞销贯穿磨削中,如果砂轮磨损较快而没有补偿的话,工件的实际尺寸分布将成平顶分布,如图 4-37所示。它实质上是正态分布曲线的分散中心在不断地移动,也即在随机性误差中混有变值系统误差。

3 .分布图分析法的应用

(1) 判别加工误差的性质 如前所述 ,假如加工过程中没有变值系统误差 ,那么其尺寸分布就服从正态分布 ,即实际分布与正态分布基本相符,这时就可进一步根据  是否与公差带中心重合来判断是否存在常值系统误差(

是否与公差带中心重合来判断是否存在常值系统误差(  与公差带中心不符说明存在常值系统误差)。如实际分布与正态分布有较大出入,可根据直方图初步判断变值系统误差是什么类型。

与公差带中心不符说明存在常值系统误差)。如实际分布与正态分布有较大出入,可根据直方图初步判断变值系统误差是什么类型。

(2)确定各种加工误差所能达到的精度 由于各种加工方法在随机性因素影响下所得的加工尺寸的分散规律符合正态分布,因而可以在多次统计的基础上,为每一种加工方法求得它的标偏差σ值。然后,按分布范围等于 6σ的规律,即可确定各种加工方法所能达到的精度。

(3)确定工艺能力及其等级工艺能力即工序处于稳定状态时,加工误差正常波动的幅度。由于加工时误差超出分散范围的概率极小,可以认为不会发生分散范围以外的加工误差,因此可以用该工序的尺寸分散范围来表示工艺能力。当加工尺寸分布接近正态分布时,工艺能力为 6σ。

工艺能力等级是以工艺能力系数来表示的,即工艺能满足加工精度要求的程度。

当工艺处于稳定状态时工艺能力系数 C p按下式计算:

Cp =Τ/6σ

式中 Τ——工件尺寸公差。

根据工艺能力系数 Cp的大小,共分为五级,如表 4-6所示。

一般情况下,工艺能力不应低于二级。

表 4-6 工艺能力等级

| 工艺能力系数 | 工序等级 | 说明 |

| Cp>1.67 | 特级 | 工艺能力过高,可以允许有异常波动,不一定经济 |

| 1.67≥Cp>1.33 | 一级 | 工艺能力足够,可以允许有一定的异常波动 |

| 1.33≥Cp>1.00 | 二级 | 工艺能力勉强,必须密切注意 |

| 1.00≥Cp>0.67 | 三级 | 工艺能力不足,可能出现少量不合格品 |

| Cp≤0.67 | 四级 | 工艺能力差,必须加以改进 |

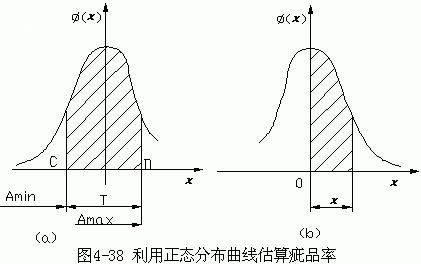

(4) 估算疵品率

正态分布曲线与 x轴之间所包含的面积代表一批零件的总数 100%,如果尺寸分散范围大于零件的公差Τ时,则将有疵品产生。如图 4-38所示,在曲线下面至 C、 D两点间的面积 (阴影部分 )代表合格品的数量,而其余部分,则为疵品的数量。当加工外圆表面时,图的左边空白部分为不可修复的疵品,而图的右边空白部分为可修复的疵品。加工孔时,恰好相反。对于某一规定的 x范围的曲线面积 (见图 4-38b),可由下面的积分式求得:

y=

为了方便起见,设 Z=

所以 y =

正态分布曲线的总面积为:

= 1

= 1

在一定的 Z值时,函数 y的数值等于加工尺寸在 x范围的概率。各种不同 Z值的 y值列于表 4-7所示。

例 在磨床上加工销轴,要求外径 d = 12  mm , =11.974mm ,

mm , =11.974mm ,

σ =0.005mm,其尺寸分布符合正态分布,试分析该工序的工艺能力和计算疵品率。

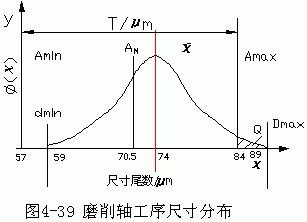

解 该工序尺寸分布如图 4-39所示。

由于 C p=  =

=  =0.9<1

=0.9<1

工艺能力系数 C p<1,说明该工序工艺能力不足,因此产生疵品是不可避免的。

表 4-7 y =

| z | y | z | y | x | y | x | y | x | y |

| 0.00 0.01 0.02 0.03 0.04 | 0.0000 0.0040 0.0080 0.0120 0.0160 | 0.26 0.27 0.28 0.29 0.30 | 0.1023 0.1046 0.1103 0.1141 0.1179 | 0.52 0.54 0.56 0.58 0.60 | 0.1985 0.2054 0.2123 0.2190 0.2257 | 1.05 1.10 1.15 1.20 1.25 | 0.3531 0.3643 0.3749 0.3849 0.3944 | 2.60 2.70 2.80 2.90 3.00 | 0.4953 0.4965 0.4974 0.4981 0.49865 |

| 0.05 0.06 0.07 0.08 0.09 | 0.0199 0.0239 0.0279 0.0319 0.0359 | — 0.31 0.32 0.33 0.34 | — 0.1217 0.1255 0.1293 0.1331 | — 0.62 0.64 0.66 0.68 | — 0.2324 0.2389 0.2454 0.2517 | — 1.30 1.35 1.40 1.45 | — 0.4032 0.4115 0.4192 0.4265 | — 3.20 3.40 3.60 3.80 | — 0.49931 0.49966 0.499841 0.499928 |

| 0.10 0.11 0.12 0.13 0.14 | 0.0398 0.0438 0.0478 0.0517 0.0557 | 0.35 0.36 0.37 0.38 0.39 | 0.1368 0.1406 0.1443 0.1480 0.1517 | 0.70 0.72 0.74 0.76 0.78 | 0.2580 0.2642 0.2703 0.2764 0.2823 | 1.50 1.55 1.60 1.65 1.70 | 0.4332 0.4394 0.4452 0.4505 0.4554 | 4.00 4.50 5.00 — — | 0.499968 0.499997 0.49999997 — — |

| 0.15 0.16 0.17 0.18 0.19 | 0.0596 0.0636 0.0675 0.0714 0.0753 | 0.40 0.41 0.42 0.43 0.44 | 0.1554 0.1591 0.1628 0.1664 0.1700 | 0.80 0.82 0.84 0.86 0.88 | 0.2881 0.2939 0.2995 0.3051 0.3106 | 1.75 1.80 1.85 1.90 1.95 | 0.4599 0.4641 0.4678 0.4713 0.4744 | — — — — — | — — — — — |

| 0.20 0.21 0.22 0.23 0.24 0.25 | 0.0793 0.0832 0.0871 0.0910 0.0948 0.0987 | 0.45 0.46 0.47 0.48 049 0.50 | 0.1736 0.1772 0.1808 0.1844 0.1879 0.1915 | 0.90 0.92 0.94 0.96 0.98 1.00 | 0.3159 0.3212 0.3264 0.3315 0.3365 0.3413 | 2.00 2.10 2.20 .230 2.40 2.50 | 0.4772 0.4821 0.4861 0.4893 0.4918 0.4938 | — — — — — | — — — — — |

工件最小尺 d min= -3σ= 11. 959mm> A min=11.975mm

故不会产生不可修复的疵品。

工件最大尺寸

d max = 十 3σ= 11. 989mm> A max= 11. 984mm

故要产生可修复的疵品。

疵品率 Q= 0.5- y

Z= =

= =2

=2

查表 4-5, Z= 2时, y = 0.4772

Q = 0.5-0.4772= 0.0228= 2.28%

如重新调整机床使分散中心 与公差带中心 A M重合,则可减少疵品率。

4 .分布图分析法的缺点

用分布图分析加工误差有下列主要缺点:

(1)不能反应误差的变化趋势。加工中随机性误差和系统性误差同时存在,由于分析时没有考虑到工件加工的先后顺序,故很难把随机性误差与变值系统误差区分开来。

(2)由于必须等一批工件加工完毕后,才能得出分布情况。因此,不能在加工过程中及时提供控制精度的资料。