随着科学技术的发展,世界先进制造技术的兴起和不断成熟,对数控加工技术提出了更高的要求,超高速切削、超精密加工等技术的应用,对数控机床的各个组成部分提出了更高的性能指标当今的数控机床正在不断采用最新技术成就,朝着高速化、高精度化、多功能化、智能化、系统化与高可靠性等方向发展。具体表现在以下几个方面。

⑴ 高速度与高精度化

速度和精度是数控机床的两个重要指标,它直接关系到加工效率和产品的质量,特别是在超高速切削、超精密加工技术的实施中,它对机床各坐标轴位移速度和定位精度提出了更高的要求.另外,这两项技术指标又是相互制约的,也就是说位移速度越高,定位精度就越难提高。现代数控机床配备了高性能的数控系统及伺服系统,其位移分辨率(相应于进给速度)已可达到lµm (100一2 40m / min)、0 01µm (24m /min)、0.01m (400一800mm/min)。为实现更高速度、更高精度的指标,目前主要在下述几方面采取措施进行研究。

1) 数控系统

采用位数、频率更高的微处理器,以提高系统的基本运算速度目前已由原来的8位CPU过渡到16、32位及64位CPU,主频已由原来的5MHz提高到16MHz、20MHz、32MHz,有些系统已开始采用双CPU结构,以提高系统的数据处理能力,即提高插补运算的速度和精度。

2)伺服驭动系统

全数字交流伺服系统.大大提高了系统的定位精度、进给速度。所谓数字伺服系统,指的是伺服系统中的控制信息用数字量来处理.随着数字信号微处理器速度的大幅度提高,伺服系统的信息处理可完全用软件来完成,这就是当前所说的“数字伺服”.数字伺服系统利用计算机技术,在电机上用专用 CPU 来实现数字控制,它一般具有下列特性:

① 采用现代控制理论,通过计算机软件实现最佳最优控制

② 数字伺服系统是一种离散系统,它是由采样器和保待器两个基本环节组成的。其校正环节 PID 控制由软件实现。计算机处理位置、速度和电流构成的三反馈全部数字化。

③ 数字伺服系统具有较高的动、静态精度.在检测灵敏度、时间和温度漂移以及噪声和外部干扰方面有极大的优越性

④ 系统一般配有 SERCOS (Serial Real-time Communication System,串行实时通讯系统)版,这种新的标准接口提供了数字驱动设备、I / 0 端口,与运动/机床控制器之间的开放的数字化接口.与现场总线相比,它可以实现高速位置闭环控制,处理多个运动轴的控制,同时可以采用精确、高效的光纤接口,以确保通讯过程的无噪声,简化模块之间的电缆连接,提高系统的可靠性。

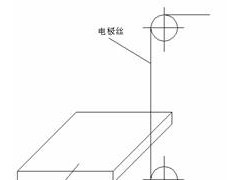

在采用全数字伺服系统的基础上开始采用直线电动机直接驱动机床工作台的“零传动”直线伺服进给方式直线伺服电机是为了满足数控机床向高速、超高速方向发展而开发的新型伺服系统。

3)机床静、动摩擦的非线比补偿控制技术

机械动、静摩擦的非线性会导致机床爬行,除了在机械结构上采取措施降低摩擦外,新型的数控伺服系统具有自动补偿机械系统静、动摩擦非线性的控制功能。

4)高速大功率电主轴的应用

在超高速加工中,对机床主轴转速提出了极高的要求(10000~75000r/min), 传统的齿轮变速主传动系统已不能适应其要求.为此,比较多地采用了所谓“内装式电动机主轴” ( Buil 己 in Motorspindle ) ,简称“电主轴”它是采用主轴电动机与机床主袖合二为一的结构形式,即采用无外壳电动机,将其空心转子直接套装在机床主轴上,带有冷却套的定子则安装在主轴单元的壳体内,机床主轴单元的壳体就是电动机座,实现了变频电动机与机床主轴一体化.主轴电动机的轴承需要采用磁浮轴承、液体动静压轴承或陶瓷滚动轴承等形式,以适应主轴高速运转的要求。

5) 配置高速、功能强的内装式可编程控制器 (PLC)

提高可编程控制器的运行速度,来满足数控机床高速加工的速度要求新型的 PLc 具有专用的 CPU ,基本指令执行时问可达 0 .2 严 s /步,编程步数达到 16000 步以上。利用 PLC 的高速处理功能,使 CNC 与 PLC 之间有机地结合起来,满足数控机床运行中的各种实时控制要求。

⑵ 多功能化

① 数控机床采用一机多能,以最大限度地提高设备利用率。

② 前台加工、后台编辑的前后台功能,以充分提高其工作效率和机床利用率。

③ 具有更高的通信功能,现代数控机床除具有通信口、 DNC 功能外还具有网络功能。

⑶ 智能化

① 引进自适应控制技术 自适应控制 AC(Adaptive Control)技术的目的是要求在随机变化的加工过程中,通过自动调节加工过程中所测得的工作状态、特性,按照给定的评价指标自动校正自身的工作参数,以达到或接近最佳工作状态.由干在实际加工过程中,大约有 30 余种变量直接或间接地影响加工效果,如工件毛坯余量不均匀、材料硬度不均匀、刀具磨损、工件变形、机床热变形等。这些变量事先难以预知,编制加工程序时只能依据经验数据,以至在实际加工中,很难用最佳参数进行切削。而自适应控制系统则能根据切削条件的变化,自动调节工作参数,如伺服进给参数、切削用量等,使加工过程中能保持最佳工作状态,从而得到较高的加工精度和较小的表面粗糙度,同时也能提高刀具的使用寿命和设备的生产效率。

② 采用故障自诊断、自修复功能这主要是指利用 CNC 系统的内装程序实现在线故障诊断,一旦出现故障时,立即采取停机等措施,并通过 CRT 进行故障报警,提示发生故障的部位、原因等。并利用“冗余”技术,自动使故障模块脱机,接通备用模块。

③ 刀具寿命自动检测和自动换刀功能利用红外、声发射( AE )、激光等检测手段,对刀具和工件进行检测。发现工件超差、刀具磨损、破损等,进行及时报警、自动补偿或更换备用刀具,以保证产品质量。

④ 引进模式识别技术应用图像识别和声控技术,使机器自己辨识图样,按照自然语言命令进行加工。

⑷ 高可靠性

数控机床的可靠性一直是用户最关心的主要指标,它取决于数控系统和各伺服驱动单元的可靠隆,为提高可靠性,目前主要采取以下几个方面的措施。

① 提高系统硬件质量。

② 采用硬件结构模块化、标准化、通用化方式

④ 增强故障自诊断、自恢复和保护功能

综上所述几方面外,数控机床的数控系统正向小型化、数控编程自动化等方向发展。