实例四

编程之一

采用阶梯切削路线编程法,刀具每次运动的位置都需编入程序,程序较长,但刀具切削路径短,效率高,被广泛采用。

1.根据零件图样要求、毛坯及前道工序加工情况,确定工艺方案及加工路线

1)以已加工出的φ12+0。005㎜内孔及左端面为工艺基准,用长心轴及左端面定位工件,工件右端面用压板、螺母夹紧,用三爪自定心卡盘夹持心轴,一次装夹完成粗精加工。

2) 工步顺序

① 粗车外圆。基本采用阶梯切削路线,为编程时数值计算方便,圆弧部分可用同心圆车圆弧法,分四刀切完;圆锥部分用相似斜线车锥法分三刀切完。

② 自右向左精车外轮廓面。

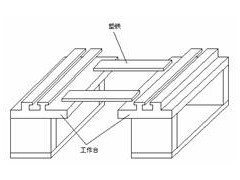

2.选择机床设备

根据零件图样要求,选用经济型数控车床即可达到要求。故选用CJK6136D型数控卧式车床。

3.选择刀具

根据加工要求,考虑加工时刀具与工件不发生干涉,可用一把尖头外圆车刀(或可转位机夹外圆车刀)完成粗精加工。

4.确定切削用量

切削用量的具体数值应根据该机床性能、相关的手册并结合实际经验确定,详见加工程序。

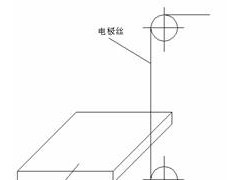

5.确定工件坐标系、对刀点和换刀点

确定以工件右端面与轴心线的交点O为工件原点,建立XOZ工件坐标系,如图2-20所示。

采用手动对刀方法把工件右端面与毛坯外圆面的交点A作为对刀点,如图2-20所示。采用MDI方式操纵机床,具体操作步骤如下:

1)回参考点操作

采用ZERO(回参考点)方式进行回参考点的操作,建立机床坐标系。

2)试切对刀

主轴正转,先用已选好车刀的刀尖紧靠工件右端面,按设置编程零点键,CRT屏幕上显示X、Z坐标值都清成零(即X0,Z0);然后退刀,再将工件外圆表面车一刀,保持X向尺寸不变,Z向退刀,当CRT上显示的Z坐标值为零时,按设置编程零点键,CRT屏幕上显示X、Z坐标值都清成零(即X0,Z0)。系统内部完成了编程零点的设置功能,即对刀点A为编程零点,建立了XAZ′工件坐标系。停止主轴,测量工件外圆直径D,若D测得φ55㎜。

3)建立工件坐标系

刀尖(车刀的刀位点)当前位置就在编程零点上(即对刀点A点),现为编程方便,把工件右端面与轴心线的交点O为工件原点,要建立XOZ工件坐标系。则可执行程序段为G92 X27.5 Z0,CRT将会立即变为显示当前刀尖在XOZ工件坐标系中的位置,X坐标值为27.5,Y坐标值为0。即数控系统用新建立的XOZ工件坐标系取代了前面建立的XAZ′工件坐标系。

换刀点设置在XOZ工件坐标系下X15 Z150处。

6.编写程序(该程序用于CJK6136D车床)

按该机床规定的指令代码和程序段格式,把加工零件的全部工艺过程编写成程序清单。该工件的加工程序如下(该系统X方向采用半径编程):

N0010 G92 X27.5 Z0;建立XOZ工件坐标系

N0020 G00 Z2 S500 M03

N0030 X27 ;车外圆得φ54㎜

N0040 G01 Z-18.5 F100

N0050 G00 X30

N0060 Z2

N0070 X25.5;粗车一刀外圆得φ51㎜

N0080 G01 Z-10 F100

N0090 G91 G02 X1.5 Z-1.5 I1.5 K0;粗车一刀圆弧得R1.5㎜

N0100 G90 G00 X30

N0110 Z2

N0120 X24;粗车二刀外圆得φ48㎜

N0130 G01 Z-10 F100

N0140 G91 G02 X3 Z-3 I3 K0;粗车二刀圆弧得R3㎜

N0150 G90 G00 X30

N0160 Z2

N0170 X22.5;粗车三刀外圆得φ45㎜

N0180 G01 Z-10 F100

N0190 G91 G02 X4.5 Z-4.5 I4.5 K0;粗车三刀圆弧得R4.5㎜

N0200 G90 G00 X30

N0210 Z2

N0220 X21;粗车四刀外圆得φ42㎜

N0230 G01 Z-4 F100

N0240 G91 X1.5 Z-1.5;粗车圆锥一刀

N0250 G90 G00 X25

N0260 Z2

N0270 X19.5;粗车五刀外圆得φ39㎜

N0280 G01 Z-4 F100

N0290 G91 X3 Z-3;粗车圆锥二刀

N0300 G90 G00 X25

N0310 Z2

N0320 X18;精车外轮廓

N0330 G01 Z0 F150 S800

N0340 G91 X1 Z-1

N0350 Z-3

N0360 X3 Z-3

N0370 Z-3

N0380 G02 X5 Z-5 I5 K0

N0390 G01 Z-2

N0400 X-1 Z-1

N0410 G90 G00 X30

N0420 Z150

N0430 M02

编程之二

采用精加工轮廓循环编程法,程序较短,编程也较容易,关键是准确确定循环体中的进刀、退刀量及循环次数,但刀具空行程较多,加工效率低,较适合外形轮廓复杂的工件。

上一零件还可采用精加工轮廓循环加工编程,如图2-21所示,每次循环刀具运动路线为A→B→C→D→E→F→G→H→I→J,走完一次循环后判别循环次数,若次数不够,则继续执行,直至循环结束。

数控机床操作教程-(2)数控编程实验

循环次数N的确定:N=Δ/ap

其中:

Δ----最大加工余量

ap----每次背吃刀量

若N为小数,则用“去尾法”取整后再车一刀。

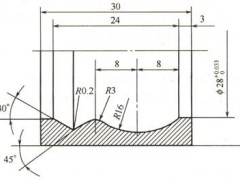

加工如图2-20所示的零件时,设起刀点A点,在工件坐标系下的坐标值为X27.5 Z0,最终刀具的位置为X18 Z0,因此X向的最大余量Δ=(27.5-18)=9.5㎜,取每次吃刀量ap=0.95㎜,则循环次数N=10。

循环体中除包括刀具的精加工轮廓轨迹以外,还包括刀具X向退刀、Z向退刀和X向进刀。X、Z向的进刀、退刀量可根据零件尺寸及刀具路线来确定。对如图3-19所示的零件,X向退刀量取2㎜,Z向退刀量确定为18㎜,X向进刀量为[(52-36)/2+2] ㎜=10㎜。

注意:采用循环编程必须使用G91指令,精加工轮廓循环加工程序如下(该程序用于CJK6136D车床):

N0010 G92 X27.5 Z0;建立XOZ工件坐标系

N0020 G91 G01 X-0.95 Z0 F100 S800 M03;X向每次背吃刀量0.95㎜

N0030 X1 Z-1;精加工轮廓开始

N0040 Z-3

N0050 X3 Z-3

N0060 Z-3

N0070 G02 X5 Z-5 I5 K0

N0080 G01 Z-2

N0090 X-1 Z-1;精加工轮廓结束

N0100 G00 X2;X向退刀2㎜

N0110 Z18;Z向退刀18㎜

N0120 X-10;X向进刀10㎜

N0130 G26 N0020.0120.9;循环加工

N0140 G90 G00 Z150

N0150 M02

如图2-20所示轧辊工件,毛坯为φ55㎜×18㎜盘料,φ12+0。05 ㎜内孔及倒角和左右两端面已加工过,材料为45钢。

数控机床操作教程-(2)数控编程实验