下面双头螺纹加工为例,分析螺纹车削的工艺和加工注意事项。

1、图纸

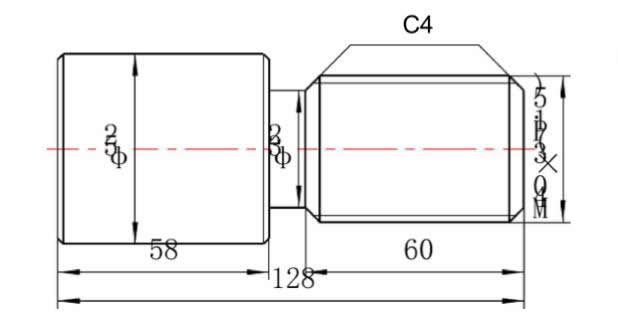

图1 双头螺纹加工

2、工艺分析

(1)基本操作步骤

1)开机;

2)回参考点;

3)装夹工件;

4)安装刀具;

5)对刀;

6)编程与程序调试;

7)运行程序加工工件;

8)检测并去除毛刺;

9)完成加工

(2)工艺路线

1)工件伸出卡盘外95mm,找正后夹紧。

2)用93°外圆车刀车削工件右端面,粗车各台阶外圆、圆弧面。

3)手动钻孔Φ18,深度18mm。

4)粗车内孔。

5)粗精车内沟槽。

6)精车内孔,倒角。

7)粗精车内螺纹,用M22×2-6H螺纹塞规检测螺纹精度。

8)粗精车外槽。

9)精车外圆、外圆弧,倒角。

10)调头夹持Φ38外圆,找正,夹紧。

11)粗车外圆。

12)粗精车外槽。

13)精车外圆、外圆弧,倒角。

14)粗精车M34×4(P2)双头外螺纹,用25-50螺纹千分尺测量精度。

15)去毛刺,自检工件。

(3)切削参数

刀具号 | 刀具名称 | 主轴转速r/min | 进给量mm/min | 背吃刀量 mm |

1 | 93°外圆车刀 | 粗车 800 精车 1000 | 粗车 120 精车 120 | 2 |

2 | 切槽刀 | 粗车 350 精车 800 | 粗车 20 精车 10 | |

3 | 螺纹车刀 | 粗车 800 精车 800 | ||

4 | 盲孔车刀 | 粗车 600 精车 1000 | 粗车 60 精车 50 | 1 |

5 | 内螺纹车刀 | 粗车 800 精车 800 | ||

6 | 内沟槽刀 | 粗车 350 精车 800 | 粗车 20 精车 10 | |

7 | 麻花钻Φ18 | 600 |

(4)注意事项

1)工件棒料的装夹

装夹工件棒料时应使三爪自定心卡盘夹紧工件,并有一定的夹持长度,棒料的伸出长度应考虑到零件的加工长度及必要的安全距离等。棒料中心线尽量与主轴中心线重合,以防打刀。

2)刀具的装夹

= 1 \* GB3 ①车刀不能伸出过长。

= 2 \* GB3 ②刀尖应与主轴中心等高。

= 3 \* GB3 ③螺纹刀装夹时,应用螺纹样板进行对中装夹。

= 4 \* GB3 ④切槽刀要装正,以保证两副偏角对称。

3、参考程序(HNC-21/22T数控系统)

程 序 | 说 明 |

;粗车右轴段 %0001 M03 S800 T0101 G00X52Z5 G71U2R5P1Q2X0.5Z0.1F70 N1G42G00X30Z3 G01Z0F120 X32Z-1 Z-25 X38C1 Z-40 G02X38Z-55R8 G01Z-67 X48C1 Z-94 N2G40G00X60 G00X100 Z100 M05 M30 |

主轴正转,800r/min 93°外圆车刀 起刀点 外圆粗车循环 粗车循环起始行,刀具定位点 车刀接近端面 倒角 车外圆Φ32至25长度 倒角 车外圆Φ38至40长度 车R8圆弧 车Φ38外圆至67长度 倒角 车Φ48外圆至94长度 粗车循环结束行,刀具退刀点 X轴快速退刀 Z轴快速退刀 主轴停转 程序结束并返回 |

;粗车内孔 %0002 M03 S600 T0404 G00X16Z5 X20 G01Z-19.5F60 X0 G00Z200 M05 M30 |

主轴正转,600r/min 盲孔车刀 起刀点 刀具定位到X20 车Φ20内孔至19.5长度 车平底 Z轴快速退刀 主轴停转 程序结束并返回 |

;粗精车内沟槽 %0003 M03 S350 T0303 G00X18Z5 G01Z-20F20 X24 G00X18 Z200 M05 M30 |

主轴正转,350r/min 内沟槽刀 起刀点 刀具Z向进给 切Φ24内槽 X向退刀 Z向退刀 主轴停转 程序结束并返回 |

;精车内孔,倒角 %0004 M03 S1000 T0404 G00X18Z5 X22Z3 G01Z0F50 X20.2Z-1 Z-17 G00X18 Z200 M05 M30 |

主轴正转,1000r/min 盲孔车刀 起刀点 刀具定位点 刀具接近端面 倒角 车Φ20外圆至17长度 X轴快速退刀 Z轴快速退刀 主轴停转 程序结束并返回 |

;粗精车内螺纹 %0005 M03 S800 T0202 G00X18Z5 G76C2A60X22Z-16.5K1.1U0.2V0.2Q0.2F2 G00X18 Z200 M05 M30 |

主轴正转,800r/min 内螺纹车刀 起刀点 螺纹加工循环 X轴快速退刀 Z轴快速退刀 主轴停转 程序结束并返回 |

;粗精车外槽 %0006 M03 S350 T0303 G00X50Z5 Z-67 G01X32F20 G00X100 Z100 M05 M30 |

主轴正转,350r/min 切槽刀 起刀点 刀具定位 切Φ32外槽 X轴快速退刀 Z轴快速退刀 主轴停转 程序结束并返回 |

;精车外圆、外圆弧,倒角 %0007 M03 S1000 T0101 G00X52Z5 X30Z2 G01Z0F120 X32Z-1 Z-25 X38C1 Z-40 G02X38Z-55R8 G01Z-67 X48C1 Z-94 G00X100 Z100 M05 M30 |

主轴正转,1000r/min 93°外圆车刀 起刀点 刀具定位点 刀具接近端面 倒角 车Φ32外圆至25长度 倒角 车Φ38外圆至40长度 车R8圆弧 车Φ38外圆至67长度 倒角 车Φ48外圆至94长度 X轴快速退刀 Z轴快速退刀 主轴停转 程序结束并返回 |

调头加工

;粗车外圆 %0008 M03 S800 T0101 G00X52Z5 G71U2R5P1Q2X0.5Z01F70 N1G42G00X53Z3 G01X0Z2F70 Z0 G03X21.17Z-14R11 G01Z-23 X29.8C1 Z-50 X46 X48Z-51 N2G40G00X60 G00X100 Z100 M05 M30 |

主轴正转,800r/min 93°外圆车刀 起刀点 外圆粗车循环 粗车循环起始行,刀具定位点 刀具接近端面

车R11圆弧 车21.17外圆至23长度 倒角 车29.8外圆至50长度

倒角 粗车循环结束行,X轴快速退刀 X轴快速退刀 Z轴快速退刀 主轴停转 程序结束并返回 |

;粗精车外槽 %0009 M03 S350 T0303 G00X50Z5 Z-23 G01X18F20 G00X30 Z-19 G01X18F20 G00X30 Z-18 G01X18F20 G00X50 Z-50 G01X24F20 G00X30 Z-49 X30 X28Z-50 G00X100 Z100 M03S800 T0303 G00X50Z5 Z-18 G01X18F10 Z-23 G00X35 Z-50 G01X24F10 G00X100 Z100 M05 M30 |

主轴正转,350r/min 切槽刀 起刀点 Z轴快速定位点

切Φ18外槽 X轴快速退刀 Z轴快速退刀 切Φ24外槽 X轴快速退刀 Z轴快速退刀

倒角 X轴快速退刀 Z轴快速退刀 主轴正转,800r/min 切槽刀 起刀点

X轴快速退刀 Z轴快速退刀 主轴停转 程序结束并返回 |

;精车外圆、外圆弧,倒角 %0010 M03 S1000 T0101 G00X50Z5 X0Z3 G01Z0F120 G03X21.17Z-14R11 G01Z-23 X29.8C1 Z-50 X46 X48Z-51 G00X100 Z100 M05 M30 |

主轴正转,1000r/min 93°外圆车刀 起刀点

X轴快速退刀 Z轴快速退刀 主轴停转 程序结束并返回 |

;粗精车M34×4(P2)双头外螺纹 %0011 M03 S800 T0202 G00X40Z5 G76C2A60X27.4Z-46K1.1U0.2V0.2Q0.2F4 G00X40 Z7 G76C2A60X27.4Z-46K1.1U0.2V0.2Q0.2F4 G00X100 Z100 M05 M30 |

主轴正转,800r/min 螺纹车刀 起刀点 螺纹加工循环

X轴快速退刀 Z轴快速退刀 主轴停转 程序结束并返回 |