机械加工表面质量,是指零件在机械加工后表面层的微观几何形状误差和物理、化学及力学性能。产品的工作性能、可靠性、寿命在很大程度上取决于主要零件的表面质量。

机器零件的损坏,在多数情况下都是从表面开始的,这是由于表面是零件材料的边界,常常承受工作负荷所引起的最大应力和外界介质的侵蚀,表面上有着引起应力集中而导致破坏的根源,所以这些表面直接与机器零件的使用性能有关。在现代机器中,许多零件是在高速、高压、高温、高负荷下工作的,对零件的表面质量,提出了更高的要求。

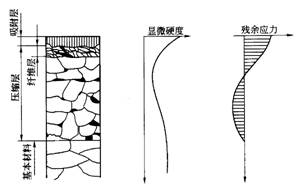

任何机械加工方法所获得的加工表面都不可能是绝对理想的表面,总存在着表面粗糙度、表面波度等微观几何形状误差。表面层的材料在加工时还会发生物理、力学性能变化,以及在某些情况下发生化学性质的变化。图1-15(a)表示加工表层沿深度方向的变化情况。在最外

层生成氧化膜或其他化合物,并吸收、渗进了气体、液体和固体的粒子,称为吸附层,其厚度一般不超过8μm。压缩层即为表面塑性变形区,由切削力造成,厚度约为几十至几百微米,

随加工方法的不同而变化。其上部为纤维层,是由被加工材料与刀具之间的摩擦力所造成的。另外,切削热也会使表面层产生各种变化,如同淬火、回火一样使材料产生相变以及晶粒大小的变化等。因此,表面层的物理力学性能不同于基体,产生了如图1-15(b)、(c)所示的显微硬度和残余应力变化。

(a) (b) (c)

图1-15 加工表面层沿深度方向的变化情况

(a)加工变质层 (b)变质层显微硬度 (c)变质层残余应力

机械零件的加工质量,除了加工精度外,还包含表面质量(表面完整性)。了解影响机械加工表面质量的主要工艺因素及其变化规律,对保证产品质量具有重要意义。

机械加工表面质量的含义有两方面的内容:

1、表面的几何特性

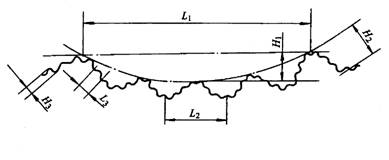

如图1-16所示,加工表面的几何形状,总是以“峰”“谷”形式交替出现,其偏差又有宏观、微观的差别。

①表面粗糙度 它是指加工表面的微观几何形状误差,如图1-16所示,其波长L3与波高H3的比值一般小于50,主要由刀具的形状以及切削过程中塑性变形和振动等因素决定。

②表面波度 它是介于宏观几何形状误差(L1/H1>1000)与微观表面粗糙度(L3/H3<50)之间的周期性几何形状误差。它主要是由机械加工过程中工艺系统低频振动所引起的,如图1-16所示,其波长L2与波高H2的比值一般为50~1000。一般以波高为波度的特征

图1-16 表面几何特性

参数,用测量长度上五个最大的波幅的算术平均值ω表示,即

ω=(ω1+ω2+ω3+ω4+ω5)/5 (1-4)

③表面纹理方向 它是指表面刀纹的方向,取决于该表面所采用的机械加工方法及其主运动和进给运动的关系。一般对运动副或密封件有纹理方向的要求。

④伤痕 在加工表面的一些个别位置上出现的缺陷。它们大多是随机分布的,例如砂眼、气孔、裂痕和划痕等:

2、表面层物理、化学和力学性能

由于机械加工中切削力和切削热的综合作用,加工表面层金属的物理、力学和化学性能发生一定的变化,主要表现在以下三个方面:

●表面层加工硬化(冷作硬化)。

●表面层金相组织变化及由此引起的表层金属强度、硬度、塑性及耐腐蚀性的变化。

●表面层产生残余应力或造成原有残余应力的变化。