由于数控机床是通过数字指令控制刀具自动加工,因此数控机床的夹具与传统夹具结构相比有所差别。数控机床上使用的夹具只需要具备定位和夹紧两种功能就能满足要求,不需要导向和对刀功能,夹具比较简单。由于同样需要定位和夹紧功能,所以也应合理地选择定位基准和夹紧方案。通常定位基准应尽可能与图纸上设计基准重合,以减少定位误差,并可简化尺寸换算。在零件加工过程中可采用统一基准,以减少重复定位次数,减少重复定位误差。零件在数控机床上加工时夹紧要可靠,尽量避免被加工的零件产生振动,导致加工精度和表面质量降低。夹紧点分布要合理,夹紧力大小要适中且稳定,减少夹紧变形。夹具夹紧机构力求简单,通用性强,采用易于实现夹紧过程自动化的结构,以便于零件的装卸,提高加工效率等。总之,数控加工的零件在夹具上定位要可靠、准确,夹紧要迅速、稳定。

数控夹具的选用原则主要有以下几点:

(1)夹具结构应力求简单 由于零件在数控机床或加工中心上加工大都采用工序集中的原则,加工的部位较多,同时批量较小,零件更换周期短,因此夹具的标准化、通用化和自动化对加工效率的提高及加工费用的降低有很大影响。对批量小的零件应优先选用组合夹具。对形状简单的单件小批量生产的零件,可选用通用夹具,如三爪卡盘、台钳等。只有对批量较大,且周期性投产,加工精度要求较高的关键工序才考虑设计专用夹具,以保证加工精度和提高装夹效率。

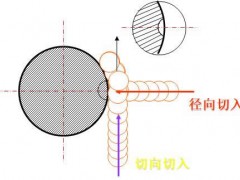

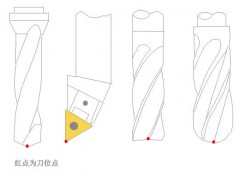

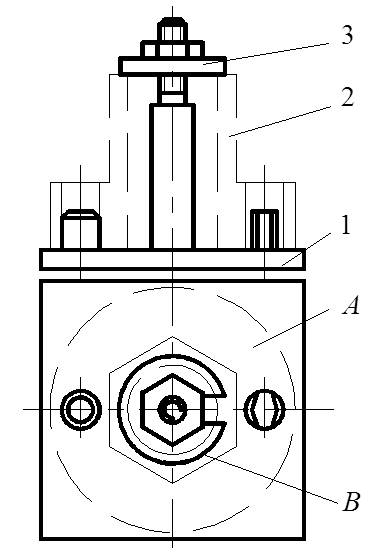

(2)加工部位要敞开 数控夹具在加工时,夹紧机构或其它元件不得影响进给,即夹具元件不能与刀具运动轨迹发生干涉。如图1所示,用立铣刀铣削零件的六边形,若采用压板机构压住工件的A面,则压板易与铣刀发生干涉,若压B面,就不影响刀具进给。又如对有些箱体零件加工可以利用内部空间来安排夹紧机构,将其加工表面敞开,如图2所示。

图1 不影响进给的装夹示意图

1—定位装置;2—工件;3—夹紧装置

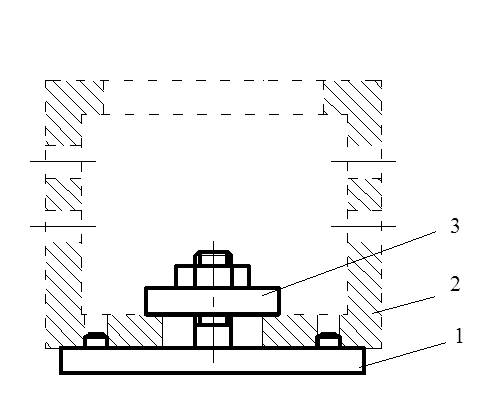

图2 加工面敞开的装夹示意图

1—定位装置;2—工件;3—夹紧装置

(3)数控夹具必须保证最小的夹紧变形 工件在数控加工尤其在铣削加工时,切削力大,需要的夹紧力也大,同时还要减少工件夹紧变形。因此,必须慎重选择夹具的支撑点、定位点和夹紧点。如果采用了相应措施仍不能控制零件变形,则将粗、精加工分开处理,或者在粗、精加工时采用不同的夹紧力。

(4)数控夹具装卸应方便 由于数控机床的加工效率高,装夹工件的辅助时间对加工效率影响较大,所以要求数控夹具在使用中装卸要快捷且方便,以缩短辅助时间。可尽量采用气动、液压夹具。

(5)一次装夹应尽可能装夹多个工件,以提高加工效率。