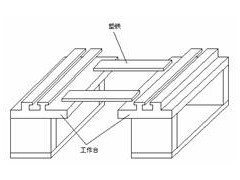

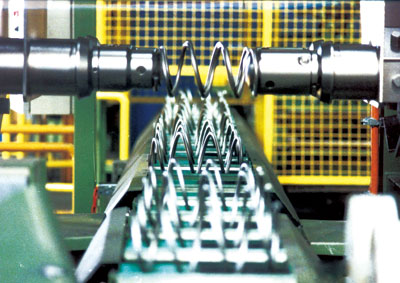

图1 压应力阻止微裂纹发展和延伸

对零件进行抛丸强化/ 喷丸强化处理可以获得抗压应力,抗压应力可以大大减少零件在使用过程中产生疲劳裂纹的风险。

由抛丸/喷丸强化(见图1)引入的残余压应力是最终拉应力强度的一个百分比,该比率随着零件材料本身强度/硬度的增加而增加。高强度/硬度的金属更脆,对表面缺陷更敏感。对其进行抛丸/喷丸强化,能让这些高强度金属应用在易发生疲劳的工作条件下。

机加工过程会明显影响金属零件的疲劳属性,这种影响可以是有害的,也可以是有益的。对焊接、研磨、过度磨削和金属加工等工艺来说是有害的,机加工会让零件表面形成残余拉应力。残余拉应力和承受的载荷应力会一同加速零件早期疲劳失效。

有益的机加工工艺包括表面硬化,即向零件表面导入一个压应力。珩磨、抛光和滚压都旨在消除由于机加工过程而引起的表面缺陷和抵消有害的拉应力,从而改善零件的表面属性。表面滚压同样可以导入压应力,但往往受限于圆柱形的几何形状;而抛丸/喷丸强化无形状限制,且最经济有效,强化效果相当显著。

以下试验说明了残余应力对疲劳寿命的影响。一个飞机机翼制造商,对其中一个蒙皮紧固件进行试验,该零件在工作到其预期寿命60%的时候,产生了微裂纹。对该裂纹发生部位进行抛丸/喷丸强化,结果发现,该紧固件的抗疲劳寿命延长了300%,即使在减少了横截面厚度的情况下都没有再发生裂纹延展或扩大。

焊接

焊接后会产生残余拉应力,因为焊接是在焊接材料处于熔化状态时进行的,那时是材料最热、最膨胀外扩的状态。然而再将其与表面温度低很多的基体材料相接合,焊料迅速降温,并试图在降温过程中收缩。由于焊料已经与比它温度低且更强大的基体材料接合,所以无法实现快速收缩,其结果就是焊料实际上是被基体材料“拉伸”开的。受热区域是残余拉应力集中的部位,也是失效经常发生的部位。焊接补充材料、化学成分、几何形状和致密性等的不一致性,会更大地提高残余拉应力,从而加速疲劳失效的发生。抛丸/喷丸强化能有效地抵消掉焊接在受热区域引起的、会导致失效的残余拉应力,使材料表面由原来的拉应力状态转变为压应力状态。

焊接造成的拉应力加上零件服役后所承受的载荷应力,会共同加速焊接部位的早期失效。

如果对焊接部位在620℃下进行持续1h热应力释放,表面的残余拉应力就会降至零,从而改善该区域的疲劳属性。

如果用抛丸/喷丸强化来代替热应力释放,也会同样甚至更好地将材料表面的残余拉应力状态转变成残余压应力状态,这会显著且有效地阻止疲劳裂纹形成和延伸。最佳的工艺工序是,焊接后先进行应力释放再进行喷丸强化。应力释放可软化焊接材料,从而可以最大可能地产生一个更深的压应力层。

美国焊接学会(AMS)手册提醒,如果钢结构如以下所描述的承受疲劳载荷,就需要考虑焊接引起的残余拉应力:“结构件里的局部应力可能是完全由外部载荷引起,也可能是由外部载荷和残余应力联合影响而导致的。残余应力是非循环性的,但它会增加或抵消外部交变应力。因此,在预计会遭遇交变应力的焊接部位导入一个残余压应力是有益的。”

抛丸/喷丸强化可以有效改善焊接零件的抗疲劳属性和延缓、阻滞应力腐蚀裂纹形成。该事实已被以下机构确认证实:美国机械工程师学会、美国船舶局、美国石油协会和美国国际腐蚀工程师协会。

磨削

一般情况下,磨削过程中由于局部受热,会引起拉应力形成。金属与磨料介质接触,会局部产生热,从而试图扩展。受热的材料弱于周围金属,在冷却时,压力屈服的金属试图收缩,而周围金属阻止了这一收缩,从而引起残余拉应力。任何程度的残余拉应力都会负面影响疲劳寿命,促发应力腐蚀裂开。

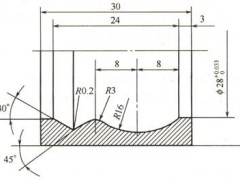

不同磨削工艺产生不同的残余拉应力。一块1020,150-180 BHN 碳化钢(焊接过和未焊接过),进行过度磨削和常规磨削。结果显示,过度磨削加工会导致高表面拉应力,且有更深的拉应力层。磨削后的抛丸/喷丸强化,能将原先的残余拉应力状态扭转成残余压应力状态。

电镀

很多零件在镀铬和化学镀镍前先经过抛丸/喷丸强化,以抵御电镀对于疲劳寿命的有害影响。疲劳点蚀常发生于脆性表面、氢脆性或残余拉应力引起的微裂纹。在疲劳载荷下,由镀硬铬产生的细小裂纹在基体材料里会向四周延展,最后导致疲劳失效。

如果基体材料预先经过抛丸/喷丸强化,电镀产生的疲劳裂纹沿基体材料衍伸的可能性就大大降低。图2说明了这一概念,并假设给零件一个动态交变应力作用。微裂纹在基体材料内延展开;图2右图显示的是当经过抛丸/喷丸强化后,导入的压应力层阻止了微裂纹向周围的衍伸和扩展。

对于需承受交变应力的零件,建议在电镀前先进行抛丸/喷丸强化,以改善零件的疲劳属性。对于在动态载荷下,要求无限寿命的零件,联邦规格QQ-C-320 和 MIL-C-26074明确规定,钢制零件在镀铬和化学镀镍前必须先经过抛丸/喷丸强化。

阳极氧化

硬质阳极氧化是抛丸/喷丸强化以改善涂层材料抗疲劳性能的另一种应用。其功能优势与电镀相类似,都是基体材料在阳极处理前进行抛丸/喷丸强化。

等离子喷涂

等离子喷涂主要用于要求高耐磨性的情况下。在等离子喷涂前对基体材料进行预抛丸/喷丸强化,被证实为能有效提高抗疲劳强度的方法。等离子喷涂工艺后进行抛丸/喷丸强化,则能改善表面光整度和致密性。